Свойства газобетонных блоков: Свойства газобетонных блоков: технические характеристики, размеры

Свойства газобетонных блоков: технические характеристики, размеры

Главная / Статьи / Свойства газобетонных блоков

Газобетонные блоки — блоки из ячеистого бетона, которые изготавливаются путём вспучивания теста вяжущего газом, выделяющимся при химической реакции между вяжущим-газообразователем и вяжущим (портландцементом). Чаще всего газообразователем служит алюминиевая пудра.

Свойства газобетонных блоков:

- Легкость. Стандартный мелкий блок из ячеистого бетона марки D500, размером 300х250х600 мм имеет массу 30 кг и может заменить 22 кирпича, вес которых составляет 100 кг (в расчёте на тот же объём). Легкость газобетонных блоков позволяет снизить транспортно-монтажные расходы на устройство фундаментов и трудоемкость работ.

- Низкая теплопроводность. Благодаря пористой структуре газобетон является конструктивно — теплоизоляционным материалом.

Коэффициент теплопроводности газобетона в сухом состоянии – 0,12 Вт/м 0C. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

Коэффициент теплопроводности газобетона в сухом состоянии – 0,12 Вт/м 0C. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %. - Теплоаккумуляционные свойства газобетона. Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или от солнечных лучей. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада. Применение этого материала позволяет значительно сэкономить на отоплении. По теплопроводности блоки стандартной толщины (375 мм) эквивалентны 600-миллиметровой кирпичной кладке.

- Звукоизоляционные свойства газобетона благодаря его пористой ячеистой структуре в 10 раз выше, чем у кирпичной кладки.

- Пожаробезопасность. Поскольку для изготовления газобетона берется лишь природное минеральное сырье, то нет и опасности возгорания. Газобетон, будучи неорганическим и негорючим материалом, выдерживает одностороннее воздействие огня в течение 3-7 часов.

Это материал, способный защитить металлические конструкции от прямого воздействия огня.

Это материал, способный защитить металлические конструкции от прямого воздействия огня. - Морозостойкость. Газобетон морозостоек, что объясняется наличием резервных пор, в которые при замерзании вытесняется лед и вода. Сам материал при этом не разрушается. Считается, что при соблюдении технологии строительства, морозостойкость материала не менее 25 циклов.

- Прочность. При плотности D500 (500 кг/м3) газобетон имеет высокую прочность на сжатие – 28-40 кгс/см.3 Класс бетона по прочности В2,5 достигается за счет автоклавной обработки. Материал может использоваться для кладки несущих стен, стенового заполнения каркасных высотных зданий, а также для кладки внутренних стен и перегородок.

- Экономичность и быстрота возведения конструкций. За счет относительно больших габаритов газобетонного блока и его малого веса (не требует специальных подъемных механизмов) существенно возрастает скорость строительства и, соответственно, снижаются трудозатраты.

Вместо стандартного раствора используется клеевой, что также снижает стоимость возведения. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

Вместо стандартного раствора используется клеевой, что также снижает стоимость возведения. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %. - Конструкционность. Точные геометрические характеристики изделий позволяют вести кладку блоков с использованием клеевого раствора, который обеспечивает прочность сцепления и исключает наличие в кладке «мостиков холода».

- Простота обработки. Газобетон легко обрабатывается любым режущим инструментом. Газобетон пилится, сверлится, гвоздится, строгается, штрабится. Все это делает его применение особенно привлекательным. Простота обработки ячеистого бетона позволяет создавать интересные архитектурные решения, в том числе, прорезать каналы и отверстия под розетку, электропроводку, трубопроводку, трубопроводы, арочные конфигурации.

- Экологичность. Современный газобетон производится из песка, извести, цемента и алюминиевой пудры. Он не выделяет токсичных веществ и по своей экологичности уступает лишь дереву.

Но при этом газобетон, в отличие от дерева, не гниет и не стареет. Экологическая чистота применяемых сырьевых материалов гарантирует полную безопасность газобетонных изделий для человека. Радиационный фон газобетона не превышает 9-11 мкр/ч. Это пористый материал, поэтому в доме, построенном из газобетона, дышится так же легко, как и в деревянном.

Но при этом газобетон, в отличие от дерева, не гниет и не стареет. Экологическая чистота применяемых сырьевых материалов гарантирует полную безопасность газобетонных изделий для человека. Радиационный фон газобетона не превышает 9-11 мкр/ч. Это пористый материал, поэтому в доме, построенном из газобетона, дышится так же легко, как и в деревянном.

Газобетон. Особенности материала, характеристики и применение

Этот уникальный материал широко используется в домостроении. Он подходит для возведения всех типов стен, в том числе и несущих. Отличные звукоизоляционные свойства, пожаробезопасность, морозостойкость и легкий вес позволяют применять его при строительстве промышленных баз, животноводческих ферм, жилых домов. Газобетонные блоки не подвержены гниению по сравнению с древесиной. Кладка осуществляется намного быстрее, чем из кирпича, при этом и цена газобетона существенно ниже. В статье рассмотрим основные характеристики газобетона и этапы строительства из него.

Содержание:

- Технология производства газобетона

- Свойства газобетонных блоков

- Размеры блоков газобетона

- Инструмент для обработки газобетонных блоков

- Качественные критерии материала

- Строительство дома из газобетона

Технология производства газобетона

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Все составляющие (кварцевый песок, цемент, известь) затворяются обыкновенной водой и размешиваются в специальном смесителе в течение 5 минут. Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Прежде чем купить газобетон, надо поинтересоваться с применением какой обработки он был произведен.

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газобетона. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология заключается в естественном затвердении смеси. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования.

Прочность блоков при таком производстве не превышает 12 кгс/м².

Прочность блоков при таком производстве не превышает 12 кгс/м².

Свойства газобетонных блоков

- Легкость. Блок D500 размерами 30х25х60 см весит около 30 кг, для кладки того же объема потребуется 22 кирпича, вес которых в два раза больше ≈ 80 кг.

- Теплопроводность. Ячеистая структура создает теплоизоляционный эффект. Также данный материал способен сохранять тепло, а в летний сезон – приятную прохладу. Здесь следует отметить, что теплопроводность блока толщиной 375 мм равнозначен кладке из кирпича более чем в полметра.

- Пожаробезопасность. Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

- Морозоустойчивость. При соблюдении технологии на всех этапах строительства, данный материал способен выдержать более 25 циклов заморозки/оттаивания.

- Прочность. Высокий показатель прочности на сжатие достигается путем его прохождения через автоклавную установку. Например, прочность блока D500 равна 28-40 кгс/см³. Такие параметры позволяют использовать его при возведении несущих стен строения до 5 этажей.

- Экономичность. Благодаря большим габаритам и легкому весу этапы строительства осуществляются быстрее, чем из других материалов. Такие монтажные работы может выполнить даже один человек. Эти характеристики снижают затраты на транспортировку и расходы на устройство фундамента.

- Легкость обрабатывания. Придать ему любую форму можно при помощи ручных средств, например, ножовки или пилы. Блок легко режется, сверлится. Выполнить штробление, забить гвоздь или проделать рабочее отверстие под розетку не составит труда. Это свойство материала позволит воплотить в жизнь интересные и оригинальные проекты из газобетона любой сложности.

- Экологичность. Новые технологии дают возможность производить этот материал из сырья, не выделяющего токсичных веществ.

По экологической чистоте он уступает лишь древесине, но при этом не подвержен горению, гниению, воздействию насекомых.

По экологической чистоте он уступает лишь древесине, но при этом не подвержен горению, гниению, воздействию насекомых.

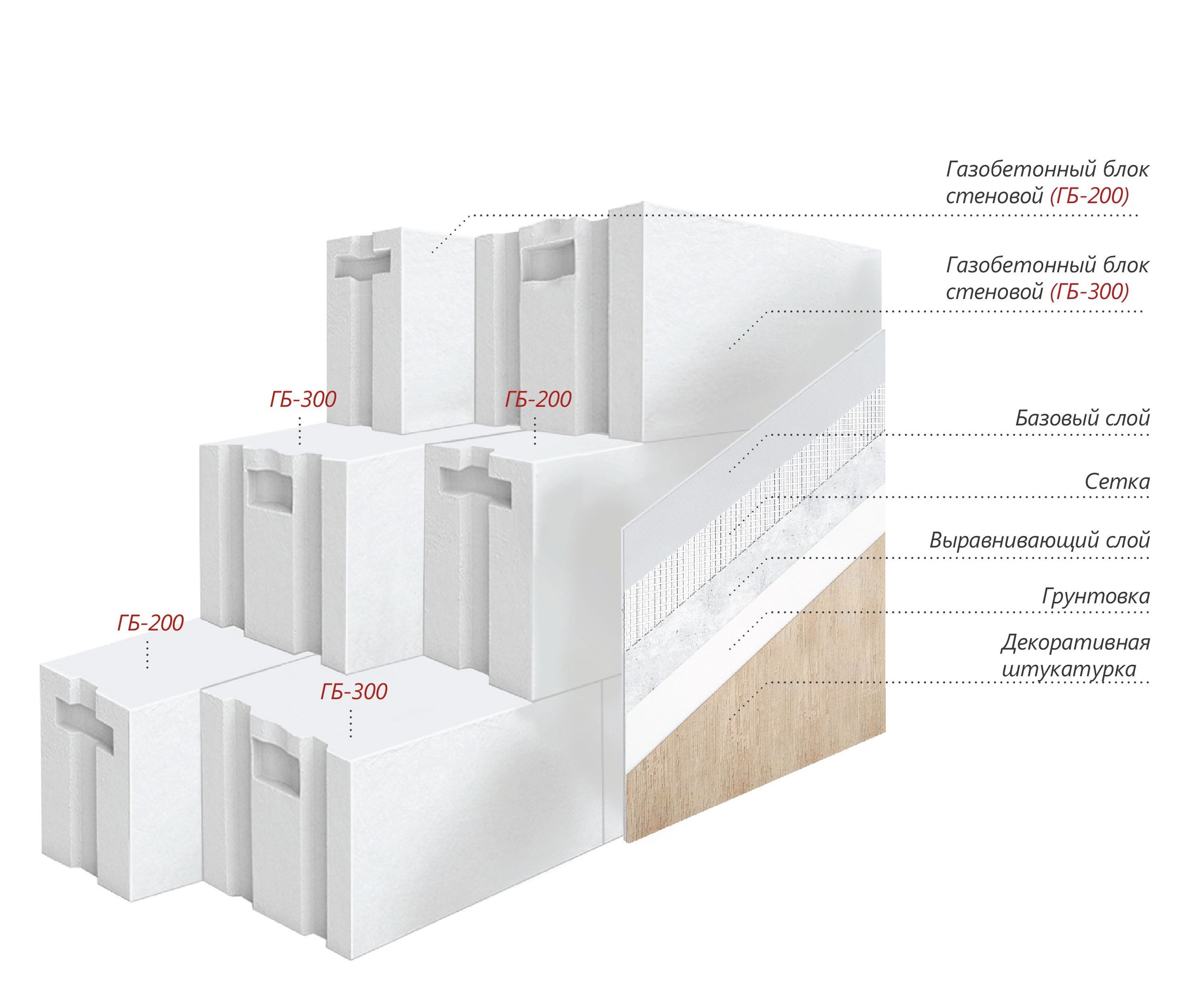

Размеры блоков газобетона

Газобетонные блоки бывают перегородочными и стеновыми. К первым относятся блоки толщиной от 75 до 200 мм, а ко вторым – от 250 мм и более. Перегородочные предназначаются для межкомнатных стен, внутренних ненесущих конструкций. А стеновой газобетон применяют для возведения несущих стен здания или иного сооружения.

- Блоки толщиной в 75 мм в основном используют в качестве утепления несущих черновых стен, например, из кирпича.

- С размерами 20 и 25 мм применяются для возведения стен хозяйственных или бытовых построек, не требующих особых энергосберегающих свойств (гаражи, сараи).

- Для кладки несущих стен подходят блоки, толщина которых составляет от 375 мм и выше. В этом случае для утепления постройки в определенных климатических регионах, будет достаточно только выполнить штукатурные работы на внешних стенах.

Также важно знать:

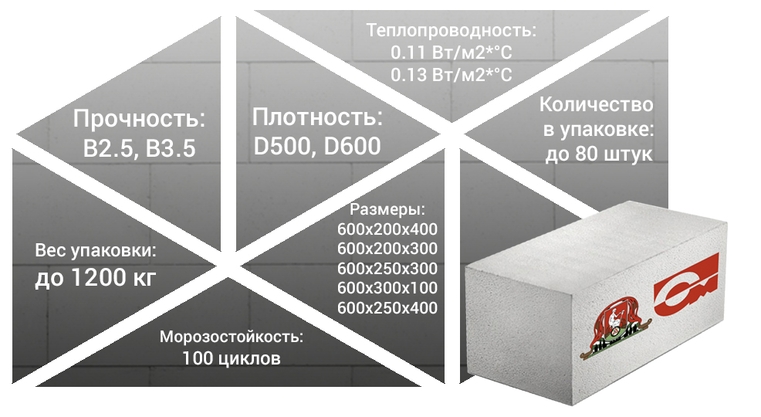

- Газобетонные блоки производятся с плотностью 350, 400, 450, 500, 600, 700, маркируются буквой D.

- Длина может составлять 600 и 625 мм.

- Ширина – 75, 100, 150, 200, 250, 300, 350, 375, 400, 500 мм.

- Высота – 200, 250 мм.

- Плотность на сжатие – от 1,0 до 7,5 мПа.

- Морозостойкость находится в диапазоне от 15 до 50.

- Усадка при высыхании не превышает 0,5 мм/м, данный параметр соответствует всем размерам блоков.

Инструмент для обработки газобетонных блоков

Этот пористый материал имеет низкую плотность, поэтому его легко обрабатывать. И благодаря правильной геометрической форме кладка блоков производится без каких-либо затруднений. Не прикладывая больших усилий, газобетон позволяет выполнить штробление под коммуникации и воплотить самые сложные архитектурные замыслы.

Блокам можно придать любой наклон, скос. Для строительства небольших бытовок, хозяйственных построек используется обычная ножовка с лезвием по металлу или ручная пила.

Улучшить качество работ можно, применяя дополнительные приспособления:

- металлический уголок;

- линейка и карандаш;

- рубанок для плинтовки поверхностей стен.

Совет: цепные пилы не подходят для тонких и точных работ, потому что рез получается широкий и не очень аккуратный, соответственно кромки начинают крошиться.

- Также для работ применяется и электрическая сабельная пила. Разрезы получаются тоньше и точнее, по сравнению с цепным аналогом. Ею осуществляется подгон блоков по размерам, канавки, пазы, штробы под прокладку коммуникаций. Она может использоваться и как ручная пила непосредственно на месте.

- Ленточная пила применяется при проведении крупного строительства. Отличительные свойства этого инструмента – высокий показатель эффективности и ровные срезы.

- Резцы – ручной инструмент, которым идеально выполняется штробление канавок под прокладываемые электрические сети, трубы и другие коммуникации.

Качественные критерии материала

Этот материал хорошо зарекомендовал себя в области строительства. Его прямоугольная форма и легкость обработки способствует быстрой работе по возведению. Размер блока соответствует 4 стандартным кирпичам. При его укладке не требуются какие-либо специальные навыки, если есть опыт в укладке кирпича, то и с газобетоном проблем не возникнет.

Основные критерии, их плюсы и минусы:

- Усадка после строительства. Плюс — такой параметр равен примерно 0,2-0,5% и он практически незаметен, к примеру, усадка деревянного дома составляет почти 15%. Минусов нет.

- Эстетичность. Плюс — благодаря ровным стенам, отделка производится легко и быстро. Минус — без данных работ не обойтись, так как газобетонные блоки в кладке выглядят весьма некрасиво.

- Экологичность. Плюс — он состоит из песка, портландцемента, золы и малой доли алюминия. Минус — во многих европейских странах запрещают возводить жилые дома из газобетона из-за алюминиевой пудры.

- Пожаробезопасность. Плюс — в составе отсутствуют горючие материалы, поэтому газобетон отличается повышенной стойкостью даже к отрытому пламени. Минусов нет.

- Срок службы. Плюс — крепкая структура не подвержена гниению и плесневению. Блок способен выдержать большое количество циклов заморозки/оттаивания. Минус — под воздействием постоянных неблагоприятных условий, например, влаги и сырости, теряет свои прочностные характеристики и начинает крошиться.

- Кладка блоков. Плюс — геометрически правильная форма и размеры блока позволяет осуществлять кладку очень быстро. Он легко обрабатывается – его можно разрезать обычной пилой, придавая любую конфигурацию. Минусов нет.

- Теплоизоляция.

Плюс — кладка в два ряда обеспечит средние показания теплоизоляции. Минус — максимальный коэффициент этого параметра равен 0,12 Вт/м, поэтому строение нуждается в дополнительном утеплении.

Плюс — кладка в два ряда обеспечит средние показания теплоизоляции. Минус — максимальный коэффициент этого параметра равен 0,12 Вт/м, поэтому строение нуждается в дополнительном утеплении. - Экономичность. Плюс — низкая цена на блоки, дает возможность считать газобетон весьма доступным материалом для строительства. Минус — затраты на более прочный фундамент, конечная отделка поверхности, утепление стен «съедают» сэкономленные финансы.

Строительство дома из газобетона

Расчет материала

Любые строительные работы начинаются с расчета материала. Продажа газобетонных блоков осуществляется в кубометрах, поэтому вычисления проводятся следующим образом.

Например, планируется возведение дома с размерами: 16х12 м и высотой 3 м. Сначала вычисляется площадь всех стен:

- (16+16+12+12)ˣ3=168 м² или

- 16ˣ2ˣ3+12ˣ2ˣ3=168 м².

Далее полученный результат умножается на толщину блока 0,3:

- 168ˣ0,3=50,4 м³ — данное количество блоков необходимо для возведения стен. Таким же образом вычисляются межкомнатные перегородки.

Фундамент

Более надежными основаниями для газобетона считаются:

- ленточный монолитный фундамент;

- незаглубленный фундамент из монолитной плиты;

- столбчатый фундамент.

Выбор осуществляется в зависимости от параметров грунта и от проекта самого дома. Но в любом случае необходима гидроизоляция и если запланирован подвал или цокольное помещение, то нужно предусмотреть и утепление стен.

Цоколь строящегося здания рекомендуется выполнить из кирпича, кубатура которого рассчитывается таким же методом, как и для блоков.

Клей для газобетона

- Минимальные отклонения размеров блоков (±1 мм) позволяют осуществлять кладку специальным клеевым раствором. Клей наносится толщиной не более 3 мм, поэтому теплопотери минимальны. Ведь потеря тепла происходит не только через поверхность материала, но и через кладочный шов.

- Тонкий слой клея повышает термическое сопротивление строения на 20-25%, по сравнению с песко-цементным раствором. К тому же, несмотря на высокую стоимость, тонкошовная кладка значительно сокращает расход этого материала. Использование клеевого раствора обеспечит чистоту на рабочем участке, придавая эстетичный вид строящемуся дому, зданию.

- Порошкообразная смесь состоит из кварцевого песка, портландцемента, минеральных и полимерных добавок. Его необходимо лишь затворить чистой водой (около 30°) и размешать – клеевой раствор готов к применению. Соотношение жидкости и порошка указывается на упаковке с клеем. Помните, увеличение воды снижает прочностные характеристики раствора.

- Перед применением клей тщательно перемешивается. Для его нанесения используется зубчатый шпатель. Корректировка положения блока может быть произведена в течение 10-15 минут. В затворенном виде раствор рекомендуется использовать в течение нескольких часов.

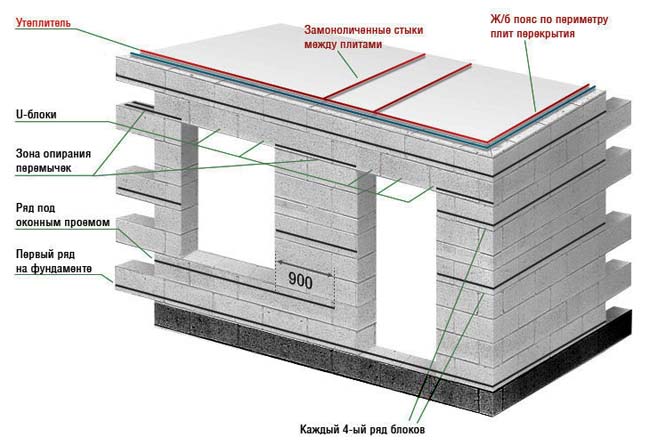

Технология укладки газобетонных блоков

Для работ потребуется: зубчатый шпатель, рубанок, ручная пила, клей, уровень, щетка и сами блоки.

- На блок наносится клеевой раствор и ровно выкладывается на подготовленную поверхность. При необходимости рубанком выравнивается блок, щеткой удаляются мелкие частицы и другие загрязнения. Излишки раствора аккуратно убираются, но не затираются в швы.

- Обязательно проверяется каждый блок на вертикаль и горизонталь уровнем. Помните, разобрать кладку для корректировки невозможно, ее можно лишь сломать или разбить. Очень важно ровно выложить первый ряд, для этих целей желательно воспользоваться и песчано-цементным раствором, тем самым компенсируя все неровности.

- Работа начинается с угла, для точности кладки используется натянутая нить, в качестве маяков выступают промежуточные и угловые блоки. В процессе стройки следует соблюдать перевязку швов. Смещение ряда должно быть не менее 8 см по отношению к предыдущему. Требуемый размер блоку придается с помощью обычной ножовки.

- На ночь и при дождливой погоде горизонтальная поверхность кладки укрывается пленкой. Такие манипуляции следует проводить до тех пор, пока не будет монтирована крыша. Если стройка будет «зимовать», тогда изолируется вся конструкция.

Чем облицевать дом из газобетона

Работы по облицовке придадут эстетичный вид фасаду и защитят стены. Их не выполняют сразу после завершения строительства – дому нужно дать время на усадку. Также следует помнить, что внешняя отделка осуществляется только по завершении внутренних работ. Оштукатуривание или заливка полов насыщают блоки влагой, поэтому ей необходимо дать выйти наружу.

- Оштукатурить и покрасить. К данным манипуляциям приступают только после высыхания кладки. Армирование сеткой позволит значительно увеличить срок эксплуатации облицовочного слоя. Штукатурка наносится тонким слоем и далее покрывается фасадной краской с использованием колера нужного оттенка.

- Облицевать кирпичом. Более респектабельный вид обретет построенное здание, если облицевать его кирпичом. Такие работы можно проводить как параллельно строительству, так и после его окончания. Здесь важно придерживаться следующих правил:

- максимальная высота стены из штучного материала не должна превышать 15 м;

- данная кладка обязательно должна опираться на фундамент или на фундаментную балку;

- необходимо обустроить вентиляционный зазор, чтобы конденсат не скапливался в межслойном пространстве.

- Вентилируемый фасад. Такой способ облицовки обеспечит хорошую вентиляцию, защитит стены от осадков, придаст солидности строению. Крепежные элементы подбираются в зависимости от плотности блоков. При монтаже рекомендуется учитывать некоторые особенности:

- расстояние между стеной и устанавливаемым фасадом увеличивается с высотой дома. При монтаже панелей на высотных зданиях такой зазор может составлять и 20 см;

- вентиляционные отверстия совмещаются с цоколями и карнизами, при этом нижние лучше соединить с системами вентиляции и отвода влаги. Суммарная площадь отверстий должна соответствовать расчету 75 см² на 20 м² стены;

- в качестве теплоизоляции рекомендуется применять жесткие материалы, плотность которых должна быть от 90 кг/м³ и выше. Они должны быть оснащены ветрозащитными и паропроницаемыми покрытиями.

Но то, что касается цвета, фактуры и стиля сайдинга, то выбор просто огромен и ограничивается лишь фантазией владельца строения: всевозможные расцветки, имитация пород древесины, металла, камня.

Внутренние работы

Особых требований к отделке внутренних помещений не предъявляется. Только для отапливаемых помещений с высокой влажностью таких как: ванная комната, парная, сауна, баня необходима качественная влагоизоляция.

- Оштукатуривание газобетонных блоков не отличается от обычных работ. Поверхность выравнивается, очищается, грунтуется и затем наносится штукатурка. Можно выполнить окрашивание водно-дисперсионной краской с добавлением колера требуемого оттенка. Такие стены советуют оклеивать бумажными обоями – они повышают сопротивление воздухопроницаемости.

- Также отделка выполняется и гипсокартонными листами, которые могут монтироваться как на подготовленный каркас, так и приклеиваться напрямую к стенам, благодаря ровной поверхности блоков.

- Если в качестве облицовочного материала выбирается керамическая плитка, помните, она значительно уменьшит паропроницаемость стены. Этот вариант отделки оптимально подходит в том случае, когда внешняя поверхность стены оштукатурена. Следует отметить, что запрещена одновременная отделка внутренних и внешних поверхностей стен паропроницаемыми материалами.

Чтобы строящийся загородный дом, коттедж получился прочным, теплым, надежным и долговечным, требуется соблюдать технологию возведения на всех этапах работ. В противном случае есть вероятность, что все затраченные финансы и усилия окажутся напрасными. Не пренебрегайте советами опытных прорабов, а лучше обратитесь к специалистам, которые выполнят необходимые расчеты и создадут проект, соответствующий всем строительным нормам.

Технические характеристики газобетона — Блог о строительстве

Дом из газобетонных блоков, облицованных кирпичомПроектирование строительства любого здания, начинается с выбора материалов для него.

Все чаще применяются легкие бетоны. Когда вопрос решен, и в качестве основы для возведения стен выбраны блоки газобетонные — характеристики и их основные технические параметры необходимо выяснить заранее. Рассмотрим это более подробно.

Основные параметры изделий из газобетона

Основные параметры газобетонных блоков задаются свойствами тех материалов, из которых они изготовлены, а также технологией производства.

Производство газобетонных изделий

Основными компонентами при производстве газобетона являются:

- Цемент;Песок;Известь;Вода;Газообразователь – алюминиевая пудра или, изготовленная на ее основе, паста.

Технические характеристики газобетонных блоков зависят от свойств составляющих материалов

Результатом химической реакции является образование в материале большого количества пустот – пор. Такая структура во многом определяет основные технические характеристики газобетонных блоков. От дальнейшей технологии обработки зависит тип газобетона по способу твердения.

Различают газоблоки:

- Не автоклавного твердения;Автоклавного твердения.

Характеристика газобетона, обработанного в автоклаве, и неавтоклавного блока

Не автоклавное твердение подразумевает естественную сушку изделий.

При таком варианте происходит:

- Значительное снижение затрат на производство;Блоки из газобетона: характеристики и геометрические параметры, будут несколько хуже, чем при обработке в автоклавах.

Обратите внимание! В основном теплопроводность газоблока увеличивается за счет неравномерного распределения пор в материале. Такие изделия экономически выгодно применять при строительстве временных или хозяйственных построек.

Автоклавная обработка изделий заключается в создании особых условий для затвердевания газобетона:

- наличие насыщенного пара высокой температуры;высокое давление в автоклаве.

Бетон автоклавного затвердевания отличается:

- большей теплоизоляцией из-за равномерного образования ячеек внутри материала;правильностью и точностью геометрических размеров;стабильными механико-физическими свойствами.

Ячеистая структура определяет основные технические характеристики газобетонных блоков

После автоклавной обработки, содержание влаги в газобетонных блоках составляет около 30 % от массы сухой смеси.

Виды и размеры

Изделия из газобетона производятся в виде:

Блоки могут быть:

- прямоугольными гладкими;прямоугольными с пазами и карманами;U-образной формы;Нестандартной формы.

Разнообразие форм газобетонных блоков различается также и большим количеством их размеровГазобетонные блоки – технические характеристики

Основные технические данные блоков из газобетона

Изготовление данных материалов нормируется ГОСТом 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия». Он распространяется на газобетонные блоки без арматуры, которые используются для возведения несущих и самонесущих наружных стен при сухом, нормальном или влажном режимах эксплуатации в отсутствии агрессивных сред.

Если влажность воздуха в помещениях менее 75%, то из газобетона устраиваются также внутренние стены и перегородки.

Газобетонный блок и его характеристики

В зависимости от теплофизических и физико-механических свойств, газобетонные изделия характеризуются по:

- Средней плотности;Прочности на сжатие;Теплопроводности;Усадке в процессе высыхания;Морозостойкости;Паропроницаемости.

По назначению газобетон классифицируется как:

- Конструкционный;Конструкционно-теплоизоляционный;Теплоизоляционный.

Первые два варианта газобетонных блоков применяются для устройства несущих и ненесущих стеновых конструкций, последний – в качестве теплоизоляции зданий и сооружений.

Дом из конструкционных блоков

Средняя плотность и прочность газобетонных блоков

Благодаря своей пористой структуре, газобетонные изделия обладают низким весом и малой плотностью. Исходя из средней плотности бетона, ему присваивается определенная марка.

Плотность газобетона соответствует его назначению:

- Конструкционный – применяется марка выше, чем D700;Назначение — конструкционно-теплоизоляционный – плотность газобетонных блоков не выше марки D700;Газобетон теплоизоляционный – марка ниже, чем D

Класс по прочности на сжатие бетона может быть:

- Для конструкционного –В3,5 и выше;Для конструкционно-теплоизоляционного – В1,5 и выше;Для теплоизоляционного – выше В0,35.

Ячеистая структура газобетона придает ему высокую степень поглощения воды, что сильно влияет на характеристики газобетона по прочности.

Прочность газобетонных блоков зависит от степени их влажности

Газобетонные блоки используются в строительстве зданий и сооружений высотой не более четырех этажей. Прочность на сжатие у этого материала достаточно ограничена. Кроме того, лицевые поверхности изделий очень легко крошатся, устойчивость к механическим повреждениям у газобетона весьма низкая.

Прочность газобетонных блоков имеет прямую зависимость от марки газобетона.

Газобетон д 500 – характеристики по прочности: один куб может выдержать нагрузку в 500 кг.

Характеристики газобетона d500 – блок с пазами

Характеристики газобетона D600 по прочности на сжатие: от 2,5 МПа до 4,5 МПа. В качестве расчетной прочности газобетона, принимается его прочность при степени влажности изделия 10 %. Средняя плотность кладки, необходимая для расчета нагрузок на стеновую конструкцию, учитывает также толщину и плотность материала для швов.

Газобетон плотность 600 и D300

Теплопроводность газобетона

Теплоизоляционные параметры газобетона, как и любого ячеистого бетона, определяются в сухом состоянии.

Они зависят от:

- Плотности или объемной массы бетона;Пористости материала;Степени влажности;Минеральных компонентов состава.

Теплотехнические характеристики газобетона в зависимости от его плотности

Как правило, расчетные коэффициенты по теплопроводности согласно ГОСТ не принимают во внимание особенностей минеральных составляющих из разных регионов, где они добываются. В результате, большая часть изделий из газобетона имеет значительно меньшую теплопроводность, чем это требуется по нормативам. Поэтому, теплоизоляция зданий и сооружений из ячеистых блоков обычно обеспечивается с запасом.

Усредненное значение по теплопроводности согласно ГОСТ можно увидеть в данной таблице.

Коэффициенты газобетонных материалов по теплопроводности и по паропроницаемости

Например, газобетонные блоки d600 – характеристики теплопроводности: 0,14 Вт/(моС) – 0,15 Вт/(моС).

После 2-3 лет эксплуатации газобетон высыхает до «эксплуатационной» степени влажности, при которой и определяют реальную теплопроводность газобетонных блоков. Ее значение будет выше, чем при сухом состоянии смеси.

Эксплуатационная влажность газобетона составляет примерно 4-5 % и зависит от:

- Конструкционных особенностей стен;Условий, в которых эксплуатируется здание;Ориентации в зависимости от сторон света.

На ее значение влияют также и множество других факторов.

Коэффициенты по теплопроводности при равновесной влажности газобетона

У теплоизоляционного варианта сопротивление теплопередаче газобетона самое высокое в сравнении с конструкционным и конструкционно-теплоизоляционным типами.

Уникальные теплотехнические характеристики газобетона обеспечиваются ячеистой структурой

В сухом состоянии удельная теплоемкость газобетона составляет примерно — 0,84 кДж/кг. оС.

При степени влажности от 4 % до 5% она будет от 1,0 кДж/кг. оС до 1,1 кДж/кг. оС.

Газобетон – теплотехнические характеристики в отношении к другими стеновым материалам

Теплопроводность газобетона зависит от степени его влажности.

Увеличение теплопроводности газобетона марок D400 и D350 в зависимости от влажности

Высокая степень теплоизоляции самих газобетонных блоков сохранится только при правильной кладке стеновых конструкций:

- Через межблочные швы можно потерять значительное количество тепла, если они выполнены с нарушениями.Укладка блоков на цементно-песчаные растворы приводит к увеличению теплопроводности всей конструкции стены в общем.Поэтому для швов лучше применять специальные клеевые составы для газобетона.

Специальный клей для кладки газобетонных материалов

Они позволяют уменьшить толщину кладочного слоя, что значительно снижает теплопотери стеновых конструкций. Так при размере клеевого шва в 1,5 мм и до 2,0 мм обеспечивается достаточная однородность по теплоизоляции всей стены в целом. Это дает возможность устройства однослойной конструкции стен без дополнительного утепления.

Теплопроводность возрастает при толщине шва:

- В 10 мм и до 12 мм – примерно на 20 %;Более 20 мм – на 30 %.

Тонкошовная кладка из газобетонных стеновых блоков

Благодаря тому, что теплотехнические характеристики газобетона достаточно высокие, он может применять в качестве утеплителя взамен минеральной ваты, пенопласта и др.

Паропроницаемость конструкций из газобетона

Хорошая паропроницаемость газоблоков позволяет создавать:

- Благоприятный микроклимат внутри помещений.На стенах не собирается конденсат.Нормальный влажностный баланс.

Газобетон – технические характеристики по паропроницаемости в сравнении с другими материалами

При эксплуатации газобетонных блоков в помещениях с высокой степенью влажности требуется обязательное устройство пароизоляционного слоя.

Предотвратить проникновение водяного пара в материал блоков наружных стен необходимо в:

- Ванных комнатах и душевых помещениях;Кухонных зонах;Саунах и парилках;Банях;Помещениях для сушки.

Пароизоляцию можно выполнить при помощи:

- Укладки на внутреннюю поверхность стеновых блоков кафельной плитки с заделкой швов водонепроницаемой фугой;Устройством пароизоляционного слоя из специальных материалов.

Защита газобетонных блоков плиткой из кафеля.

Чем выше паропроницаемость стеновой конструкции, тем быстрее характеристики газобетонных блоков по влажности достигнут эксплуатационных параметров.

Схема высыхания газобетона в стеновых конструкциях

Если снаружи стены из газобетона обложить кирпичом без вентиляционного зазора, то высыхание газобетонных блоков будет происходить медленно, так как степень паропроницаемости получившейся системы очень низкая. В случае устройства вентилируемого фасада, либо отделки штукатуркой, высохнут стены гораздо быстрее.

Облицовка газобетонных изделий лицевым кирпичом

Звукоизоляция газобетонных изделий

Технические характеристики газобетона, как звукоизолирующего материала, достаточно высокие. Дополнительная внутренняя и внешняя отделка стен значительно улучшает эти свойства.

Так характеристики газобетона D500 по звукоизоляции составляют:

- При толщине стеновой конструкции 100 мм и двухсторонней отделке ее шпаклевкой – 39 Дб.Если толщина стены 150 мм при тех же условиях – 41 Дб.

Даже односторонняя обшивка стеновых блоков повышает звукоизоляцию всей конструкции на 5 – 20 Дб.

Морозостойкость

Морозостойкость газобетона во многом зависит от его влажности. Если газобетон плотность 500 имеет степень влажности более 40 % от общего объема или 80 % от всей массы, то это значение является критическим.

При воздействии отрицательной температуры окружающей среды материал теряет свои физические и механические свойства и начинает разрушаться. Если плотность газобетонных изделий составляет 400 кг/м3, то критическим будет показатель степени влажности в 45 – 50 % от общего объема, 100 – 120 % от веса.

Дом из газобетона — строительство в зимний период

При проведении строительных работ необходимо тщательно оберегать блоки от переувлажнения.

Класс газобетона по морозостойкости зависит от числа циклов по замораживанию и оттаиванию изделий, в результате которого бетон теряет в прочности на сжатие не более 15%, в весе – не более 5%.

Классы по морозоустойчивости для газобетонных изделий:

- _F15;_F25;_F35;_F50;_F75;_F

По марке морозостойкости газобетонные блоки должны быть не ниже:

- F25 – для блоков, которые применяются в наружных стеновых конструкциях;F15 – все остальные блоки из газобетона.

Усадка газобетонных изделий

Во время высыхания изделий из газобетона, их усадка должна составлять не более 0,5 мм. Данное значение распространяется на конструкционно-теплоизоляционный газобетон, а также конструкционный. Для теплоизоляционных материалов степень усадки не устанавливается.

При снижении влажности материала с 35 % до 5 % усадочные характеристики газобетона D600 составляют примерно 0,12% или 0,12 мм/м.

Обратите внимание! Когда влажность уменьшается ниже 2% отметки, то усадка блоков из газобетона значительно возрастает. Данный момент необходимо брать в расчет при устройстве технологических конструкций дымоходов из газобетонных изделий.

Основные преимущества и существенные недостатки газобетонных изделий

Пористая структура газобетона – это основа многих его достоинств. Однако, она же часто является и большим недостатком изделий из него.

Основные преимущества газобетона

Можно назвать главные достоинства применения газобетонных блоков:

- Легкий вес;Экономичность – не требуется большого расхода клеевых и штукатурных составов из-за четких геометрических размеров;Высокие теплоизоляционные свойства;Экологическая чистота;Простота обработки материалов;Не сложный монтаж блоков благодаря весу и ровной поверхности;Долговечность конструкций;Невысокая цена материалов;Пожаробезопасность;Большой ассортимент форм и размеров блоков.

Легкий вес газобетонных блоков

Благодаря небольшому весу газобетонных блоков обеспечивается:

- Удобство погрузочно-разгрузочных работ;Меньшие затраты на транспортировку;Простота монтажа – не требуется применение специальной техники;Уменьшается общий вес здания, а также нагрузка на фундамент.

Так как газобетонные блоки обладают точными геометрическими размерами, возможна укладка их на специальный клей. Кладка стен в этом случае получается более тонкошовная, чем при применении цементно-песчаного раствора. В результате снижается нагрузка на основание конструкции сооружения.

Конструкционно-теплоизоляционный газобетон

Экологическая чистота материалов из газобетона

Газобетон определенно можно назвать экологически очень чистым материалом, так как:

- Для его изготовления используются только природные, натуральные компоненты.При его производстве не применяются экологически вредные технологические процессы.Во время эксплуатации отсутствуют опасные для здоровья человека и окружающей среды выделения.Показатель естественной радиоактивности 54 Бк/кг намного ниже допустимого значения в 370 Бк/кг.

Газобетон принадлежит к 1-му классу по экологической безопасности.

Газобетонные блоки – сравнительные характеристики по радиоактивности

Стойкость к внешним воздействиям

Так как в состав газобетона входят минеральные компоненты, то он обладает высокой стойкостью ко многим внешним воздействиям.

Основные моменты, которые стоит выделить:

- Не подвержен гниению.Материал не поддается поражению грибками.Стойкость ко многим агрессивным средам – газобетон химически инертен.Обладает огнестойкостью, относится к негорючим материалам.Хорошо переносит перепады температуры.

Все изделия из газобетона входят в группу негорючих материалов, что подтверждается ГОСТ 30244.

Газобетон d500 характеристики по пожаробезопасности:

- При толщине стеновой конструкции 100 мм – EI 120;Если размер стены 150 мм – R 120, EI

Стена из газобетонных блоков после пожара — фото

Степень огнестойкости REI 240 – это возможность выдерживать в течение 4 часов действие открытого огня без потери основных физико-механических свойств газобетона. Данная характеристика является наиболее высокой среди других конструкционных материалов.

Работа с газобетонными блоками

Обработка и монтаж газобетонных блоков – достаточно простые процессы, это вполне реально сделать своими руками, без применения специального инструмента и техники. Газобетонные изделия легко пилятся, шлифуются, в них просто сверлить отверстия.

Благодаря небольшому весу, правильной форме, наличию пазов установка блоков производится:

- Достаточно быстро, так как все делается вручную, без строительной техники.Очень точно – наличие специальной замковой системы позволяет установить их даже не профессионалу.

При наличии системы паз-гребень у газобетонных блоков сборка стеновых конструкций выполняется достаточно легко. Инструкция производителя поможет сделать все правильно.

Срок эксплуатации зданий из газобетона

Газобетонные сооружения могут прослужить довольно много – 50-60 лет. Но для этого необходимо правильно и надежно защитить газобетонные блоки от взаимодействия с влагой, а также исключить возможность механического повреждения поверхности стен.

- Обязательно требуется надежный гидроизоляционный слой между основанием фундамента и нижним рядом газобетонных блоков.Внешняя сторона наружных стен нуждается в качественной защите в виде оштукатуривания или облицовки.

Многослойная структура стеновой конструкции, является надежной защитой газоблоков от внешнего контакта с влагой и от механических воздействий

Основные недостатки газобетона

Значительным недостатком является большая способность газоблоков к влагопоглощению. Структура незакрытых и взаимосвязанных пор хорошо накапливает влагу. Со временем это приводит к разрушению материала.

При армировании конструкций из газобетона, требуется обязательная защита металлической арматуры от коррозии. Из-за своей пористой структуры и довольно низкой степени щелочности он слабо защищает металл. Стержневая арматура, металлические арматурные сетки, соединительные элементы из металла, должны быть закрыты слоем газобетона или клеевого раствора.

В Европе авторитетных производителей газобетона не много и все они отвечают за качество своей продукции. Но в России вполне возможно организовать «кустарное» производство данного материала, качество которого часто оставляет желать лучшего. Однако, появляется все больше предприятий, качество продукции которых подтверждается сертификатами, в том числе и международными.

А значит вероятность выбора газобетонных блоков, которые соответствуют всем требуемым техническим параметрам, становится все больше. Дополнительную информацию об основных характеристиках газобетона можно получить, посмотрев видео в этой статье: «Газобетон – свойства и характеристики».

Расчет газобетонных блоков и клея

Газобетон– вид легкого бетона, который обладает открытой пористой структурой и наполнителей – керамзит, щепа, не включает. При этом следует различать характеристики газобетона с автоклавной обработкой и без нее, так как они различаются.

Итак, давайте сегодня поговорим об отзывах, применении, свойствах и технических характеристиках материала газобетон, в т. ч. о теплопроводности, размерах, весе и других не менее важных.

Автоклавный газобетон выпускается 3 категорий:

теплоизоляционный– плотность составляет 300–500 кг/куб.

м. или D300–D500. В качестве материала для несущих стен он использоваться не может.

Зато отличается максимально высокими для газобетона теплоизоляционными свойствами;конструкционно-теплоизоляционный– с плотностью от 500 до 900 кг/куб. м. Этот материал чаще всего используется в частном строительстве (как домов, так и бань с гаражами), так как одновременно гарантирует и более высокую теплоизоляцию, и достаточную прочность;конструкционный– с плотностью от 100 до 1200 кг/куб.

м. применяют при монтаже довольно крупных инженерных конструкций. Его достоинство заключается уже не в теплоизоляции, а только в малом весе.

Соответственно, вес, показатели прочности и теплопроводности для всех категорий будут разными. При изготовлении любых бетонных смесей подбирают класс и маркутаким образом, чтобы конечный продукт удовлетворял техническому заданию. Соответствие этих указанных в проекте параметров и регулирует ГОСТ.

Следующий видеосюжет рассказывает о некоторых негативных свойствах газобетона:

К общим показателям для любого рода бетона относятся размерные характеристики изделия и отклонения от нее. По ГОСТ выпускаются следующие виды блоков:

- собственно, блок – ширина не слишком отличается от длины, сечение прямоугольное;плита – толщина намного меньше длины и ширины, сечение прямоугольное;U-образный блок – с углублениями в постельной части изделия.

Блоки с небольшими углублениями в торцевых частях – для захвата руками, специальным изделием не являются.

Допустимые значения и отклонения

ГОСТ регламентирует не столько габариты – они по согласованию с заказчиком могут весьма отличаться от стандартных, сколько максимально допустимые значения и допустимые отклонения.

Наименование размераРазмеры блока, ммплиты, ммДлина6251500Ширина500100Высота500–Толщина–600

Газоблоки отличаются от других изделий исключительной точностью геометрических форм. Это позволяет класть блоки не на раствор, а на клей, что улучшает общие теплоизоляционные свойства стены, поэтому отклонения от геометрии ГОСТ регулирует весьма строго.

Показатель отклоненияЗначения показателя для изделий, мм 1 категории2 категорииПо длине34По ширине23По высоте14Разность длин диагоналей (отклонение от прямоугольности)24Отклонения от прямолинейности ребер13

Чаще всего в продаже встречаются блоки с гладкими гранями, но возможно производство и куда более сложных форм. К тому же газобетон прекрасно обрабатывается на месте механическими способами: сверление, распиливание, нарезка и так далее.

Про плотность и вес, как удельный, так и объемный газобетона поговорим ниже.

Средняя плотность

Пористая структураматериала обеспечивает низкую плотность и малый вес при достаточной конструкционной прочности.Это главное достоинство всех ячеистых бетонов. Соответствие заявленным значениям плотности определяется по методике, утвержденной ГОСТ.

Она включает в себя лабораторные испытания образцов как смеси, приготовленной в идеальных условиях лаборатории, так и заводской смеси и готового продукта. Маркируется плотность или объемный вес буквой D и цифрами.

Узнать вес материала любой марки очень просто: цифра – это масса куба материала. То есть, 1 куб. м газобетона с D800 весит 800 кг.

Следующей мы рассмотрим теплопроводность газобетона в сравнении с деревом, пенобетономи др. важные нюансы.

О положительных качествах гаобетона рассказывает это видео:

Показатель указывает на то количество тепла, которое пропускает опытный образец толщиной в 1 м за единицу времени. Для конструкционных и теплоизоляционных бетонов значения будут разными. Коэффициент теплопроводности газобетона позволяет определить, какой толщины должны быть стенытого или иного здания, чтобы обеспечить должный уровень утепления.

Следующая таблица расскажет вам более подробно о теплопроводности газобетона:

ГазобетонМарка, DТеплопроводность Вт/(м*С)Теплоизоляционный2000,0482500,063000,0723500,084Конструкционно-теплоизоляционный4000,0964500,1085000,126000,147000,178000,19Конструкционный9000,2210000,2411000,2612000,28

Паропроницаемость

Это качество позволяет материалу в какой-то мере впитывать влагу и отдавать ее при изменении температурного режима. Однако в отличие от дерева, где прохождение влаги зависит от направления волокон, в газобетоне влага одинаково накапливается и отдается с обеих сторон блока, то есть, как снаружи, так и внутри здания.Поэтому этот материал приходится защищать.

Однако паропроницаемость стен внутри помещения обеспечивает более здоровый микроклимат. Поэтому это качество газобетона стоит считать достоинством. Следующая таблица и посвящена такой характеристике газобетона.

ГазобетонМарка, DПаропроницаемость мг/(м*ч*Па)Теплоизоляционный2000,32500,283000,263500,25Конструкционно-теплоизоляционный4000,234500,215000,26000,167000,158000,14Конструкционный9000,1210000,1111000,112000,09

Прочность

К главным прочностным характеристикам газобетона относится прочность на сжатие. Для любых ячеистых бетонов минимальная прочность должна соответствовать классу В1,5. Этот минимум разрешается для теплоизоляционных материалов.

Для остальных допустимые значения соответствуют классам В2,6–3, максимум В4. Обозначение указывает на то критическое давление в МПа, при котором материал разрушается, поэтому рассчитанная нагрузка на практике должна быть меньше.

Совсем невелика сопротивляемость газобетона нагрузке на изгиб. Из-за этого фасад из него очень быстро покрывается трещинками, поскольку реагирует на усадку фундамента и подвижки грунта.

Далее речь пойдет о звукоизоляционных, шумовых свойствах газобетона.

Звукоизоляция

Пористая структура гасит звук при прохождении сквозь нее. Газобетон, благодаря своим звукоизолирующим свойствам, является неплохим звукоизолятором, однако это качество ГОСТ не регулирует.

Для наиболее часто используемых в частном строительствематериалов эти показатели таковы.

Марка газобетонаИндекс изоляции при толщине стены в мм 120180240300360D5003641444648D6003843464850

Для стен между квартирами индекс изоляции должен достигать 50, а, значит, толщина стены из бетона марки D600 должна быть 36 см. Для перегородок внутри квартиры индекс должен быть не ниже 41, то есть, толщина стены должна быть 18 см.

Морозостойкость

Определяет количество полных циклов замораживания и оттаивания, которое может перенести материал без разрушения. Газобетон – пористый бетон с очень высоким уровнем водопоглощения, поэтому его показатели по морозостойкостине слишком велики.

Регулируется этот параметр по его назначению и предполагаемым условиям эксплуатации:

- F15 – для перегородок и внутренних стен;F25 – для наружных стен.

Пожаробезопасность

Газобетон является одним из наиболее безопасных материалов: он относится к классу негорючих веществ. Он не поддерживает горения и не образует дыма при воздействии открытого огня и температуры.

Усадка

- Автоклавный газобетон отличается не только точной геометрией, но и ее неизменностью. По ГОСТ усадка блоков допускается не более чем 0,5 мм/м.У неавтоклавного газобетона показатели хуже – до 2–3 мм/м.

Водопоглощение

Из-за открытой пористости газобетон заметно поглощает влагу. По строительным нормам прием изделий допускается при содержании 12% влаги по массе.

Однако та же особенность не позволяет газобетону накапливать влагу. Так, погруженный в воду образец, впитавший максимум воды, испаряет ее и спустя 8 дней возвращается к первоначальной массе.

Про сравнение особенностей водопоглощения газобетона и газосиликата расскажет это видео:

Ячеистые бетоны относятся к самым экологичным строительным материалам, коэффициент их – 2. Для сравнения дереву присвоен показатель 1.

Однако это справедливо только по отношению к неавтоклавному газобетону. Автоклавный требует повышенного расхода энергии при производстве, что несколько ухудшает его показатели. Однако безвредность готового изделия для человека и окружающей среды абсолютна.

Газобетон – строительный материал, полностью оправдывающий себя в своей области. При этом разнообразие свойств бетонов разной категории значительно эту область расширяет.

Понравилась статья?Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook,Google Plusили Twitter.

Источники:

- beton-house.com

- stroyres.net

Свойства газобетона. Газобетон характеристики

Газобетон автоклавного твердения — это стеновой строительный материал, представляющий собой крупноформатные блоки с точной геометрией, и имеющие уникальные свойства.

Благодаря своей пористости, которая достигает 85%, в газобетоне сочетаются свойства камня и дерева.

Легкий вес и крупные габариты газобетонных блоков снижают нагрузку на фундамент и в разы ускоряют процесс возведения здания, точная геометрия блоков – экономит бюджет на отделочных работах, а теплоизоляционные свойства позволяют обойтись без утепления несущих стен.

Используя при строительстве дома автоклавный газобетон, мы в короткие сроки получим здание с экологически чистыми стенами из искусственно синтезированного камня, с комфортным микроклиматом для проживания в нем.

Свойства газобетона

Прочность на сжатие и плотность

Одной из главных задач производителей газобетона — это получение легкого и теплого материала с максимально возможной прочностью. Автоклавный газобетон является самым лучшим компромиссом между хорошей теплоизоляцией и прочностью при относительной легкости.

Объемная густота или плотность (D)— это соотношение материала к занимаемому объему. Это важная характеристика газобетона, так как от нее зависят все остальные его параметры. Увеличение плотности, увеличивает прочность и увеличивает теплопроводность (блок становится холоднее), а уменьшение плотности, повышает изоляционные свойства, но снижает прочность газобетона. Газобетон классифицируют в зависимости от плотности в сухом состоянии. Наиболее востребованные в строительстве классы газобетона D500 и D400, соответствуют плотности 500кг/м3 и соответственно 400кг/м3.

Как упоминалось ранее, прочность на сжатие имеет прямую зависимость от плотности. Например, газобетон марки D500 имеет прочность на сжатие 35 см/м2, а для марки D400 — 25 см/м2. Газобетон марок D400 и D500 имеет достаточную прочность на сжатие и являетья конструкционным материалом при строительстве несущих, самонесущих ограждающих конструкций.

Простота обработки

При выполнении строительных работ важную роль играет возможность обработки стеновых материалов, это расширяет возможности при выборе архитектурных решений и позволяет не привязываться к модульным формам размерам стеновых материалов. Газобетонные блоки легко поддаются обработке ручным инструментом. Их можно пилить, штрабить, придавать различную форму с помощью простой ножовки по дереву (при строительстве дома лучше приобрести специальную ножовку по газобетону). Один человек может выполнить кладку 1 м² стены за 15 — 20 мин.

Теплоизоляционные свойства (теплопроводность)

Воздух, находящийся в теле газобетона (заключен в закрытых порах) является плохим проводником тепла (лучше только вакуум), поэтому теплопроводность автоклавного газобетона является самой низкой среди всех конструктивных стеновых материалов, что подтверждается нормами СНиП. Газобетонные блоки при плотности D500, в сухом состоянии, имеют коэффициент теплопроводности 0,12 Вт/м°С., а при плотности D400 – 0,10 Вт/м°С. Газобетон плотностью D 400 и D 500 является самодостаточным конструкционно- теплоизоляционным материалом, а стены, сложенные из блоков толщиной 375мм – 400 мм, в умеренной климатической зоне, не нуждается в дополнительном утеплении.

Огнестойкость

Газобетон – это неорганический и негорючий материал, имеющий высокий класс огнестойкости. Он способен выдержать односторонне воздействие огня от 3-х до 7 часов. Согласно нормативных документов, газобетон относят к классу «Евро класс А1», согласно европейским стандартам, и к I и II степени огнестойкости, согласно ДБН В. 1.1-7-2002

Звукоизоляция

Звукоизоляция стеновых материалов характеризуется способностью к гашению звуковых волн. Благодаря пористой структуре стены из газобетона имеют звукоизоляционные свойства в 10 раз выше, чем кирпичные.

Морозостойкость

Морозостойкость – это свойство материала не разрушаться под воздействием циклического замораживания. Газобетон устойчив к влиянию и не подвержен разрушению благодаря замкнутой структуре пор, не подверженых полному насыщению водой. Морозостойкость обозначается буквой (M), и для газобетона она составляет М25 (25 циклов замораживания и размораживания в лабораторных условиях).

Паропроницаемость

Паропроницаемость – это способность материалов пропускать или задерживать водяные пары, перемещение которых происходит в результате разности парциального давления по разным сторонам материала. Газобетон имеет высокую паропроницаемость, и несмотря на относительно большое водопоглощение (до 20%) при правильном правильном выполнении отделочных работ, водяные пары свободно вытесняется и не задерживаются в стенах. Эксплуатационная влажность стен составляет 7–8%. Bоздух в домах из газобетона является оптимальным и комфортным для проживания.

Влагостойкость

Газобетон имеет закрытую структуру пор, а эксплуатационная влажность в доме их газобетона не превышает 7–8% . При проведении расчётов толщины стен в своем регионе рекомендуется пользоваться нормативными документы и характеристиками завода-производителя.

Долговечность

Долговечность ограждающей конструкции из газобетона при правильном соблюдении технологии составляет не менее 100 лет. Срок эксплуатации построек из газобетона проверен на практике , к примеру в Скандинавских странах построено множество домов, из газобетона которым около 75 лет и в них до сих пор не проявляется признаки разрушения.

Экологичность

Экологичность и низкий радиационный уровень, является еще одним из важных требований, предъявляемых к современным стеновым материалам. Согласно радиационно-гигиенической оценки, газобетон относится к 1-му классу строительных материалов (по ДБН В.1.4-1.01-97) и может без ограничений применяться для возведения всех видов ограждающих конструкций.

Устойчивость к грибкам и бактериям

Газобетон является искусственно синтезируемым камнем, не имеющий в своем составе органических соединений, поэтому он абсолютно не восприимчив к плесени, грибкам и бактериям.

Газосиликатные блоки свойства и характеристики.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя, ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность .

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока — 500 килограмм/м3 — он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности — в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем их можно пилить, сверлить, строгать, фрезеровать, применяя при этом стандартные инструменты, что используются для обработки древесины. Каналы под трубы и кабели можно прокладывать с помощью обычного ручного инструмента, а можно для ускорения процесса применять и электроинструмент. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Блоки газосиликатные размеры.

Газосиликатные блоки размеры и цена с доставкой.

Процесс по изготовлению блоков автоклавного твердения гарантирует высокоточные размеры — обычно 250 на 625 миллиметров при различной толщине в 50 – 500 миллиметров (+- миллиметр). Отклонения, как видите, настолько минимальны, что только что выложенная стена являет собой поверхность, которая абсолютно готова для нанесения шпаклевки, являющейся основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость способна доходить до 90-та процентов), материал не является гигроскопичным. Попав, например, под дождь, газобетон, в отличие от той же древесины довольно быстро высыхает и совершенно не коробится. По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя. Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки — 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Блоки газосиликатные доставка и хранение.

Блоки газосиликата упаковываются производителем в довольно-таки прочную термоусадочную герметичную пленку, которая надежно предохраняет материал от влажностного воздействия. Потому нет необходимости заботиться о надлежащей защите газобетона от негативных атмосферных воздействий. Главной задачей покупателя, который самостоятельно перевозит газобетонные блоки становится защита их от разного рода механических повреждений. При транспортировке в кузове паллеты с установленными блоками должны жестко закрепляться мягкими стропами, которые призваны предотвращать поддоны с блоками от перемещений и трений. При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

Кладка из газобетонных блоков.

Работы по постройке зданий из газобетонных блоков могут производиться при температуре вплоть до – 50 градусов; при использовании специального морозостойкого клея. Поскольку газобетон – довольно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, выполняемые из газобетона выкладывать можно без пауз. Согласно строительным нормативам для выкладывания наружных стен применяются газосиликатные блоки, имеющие толщину 375 — 400 миллиметров, для межкомнатных – не менее 250. Для того чтобы предотвратить проникновение влаги из подвала, кладку газосиликатных блоков следует вести на гидроизолирующий слой (к примеру, рубероид) — размеры его должны быть немного больше, чем ширина газобетонных блоков в кладке. 1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла. Блоки при помощи уровня и молотка из резины выравниваются, шлифуются — с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите применить в собственном доме (к примеру, перегородки из металлопрофилей и гипсокортонных листов), вам все равно нужно будет делать какую-либо сэндвич-систему с применением утеплителя, дабы добиться оптимального уровня шумоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков. Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

Армирование при кладке из газосиликатных блоков.

При обустройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по спецрасчету, в соответствии с определённым проектом. Как правило, армирование производится через два — четыре ряда кладки; дополнительно арматура устанавливается и в углах зданий.

Газобетонные блоки, таким образом, представляет собой поистине экономичный и эффективный стройматериал, чьи свойства позволяют в кратчайшие сроки сооружать постройки различного назначения. Выпускаются газосиликатные блоки в двух видах: стеновые и перегородочные. И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик. Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С, ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-С обеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе. Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript . Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Цена на газосиликатные блоки, купить газосиликатные блоки здесь

Дополнительная информация о газобетонных блоках:

О БЛОКАХ ГАЗОСИЛИКАТНЫХ ПОДРОБНО

ТЕХНОЛОГИЯ УКЛАДКИ ГАЗОСИЛИКАТНЫХ БЛОКОВ

ТЕХНОЛОГИЯ УТЕПЛЕНИЯ ДОМА ГАЗОСИЛИКТНЫМИ БЛОКАМИ

Газосиликатные блоки ГОСТ 31360-2007

Характеристики и свойства перегородочных блоков из газобетона

Сегодня в строительстве зданий и сооружений любой этажности, размера, конфигурации и назначения для возведения перегородок разных форм и дизайна широко используется блок перегородочный из газобетона.Невысокая стоимость, прочность и длительный срок службы, малый вес, облегчающий транспортировку, хранение и монтаж, большие размеры, позволяющие существенно сократить продолжительность и трудоемкость работ, а также простота и удобство фиксации к несущим стенам делают материал весьма привлекательным для сооружения внутренних стен.

Совет: помимо строительства перегородок, вы можете использовать блоки в возведении противопожарных стен, а также в обустройстве термовкладышей и сооружении дымоходов в зданиях из менее термостойких материалов – дерева, кирпича, монолита.

Размерный ряд газобетонных блочных элементов для межкомнатных перегородок ограничивается стандартными параметрами: длиной от 390 до 625 мм, высотой от 200 до 250 мм и толщиной от 50 до 250 мм. При покупке следует, в первую очередь, ориентироваться на толщину изделий, сопоставляя этот показатель с размером перегородки, которую вы планируете сооружать.Основными характеристиками перегородочных блоков из газобетона можно считать:

- высокую несущую способность и сопротивляемость различным типам нагрузок;

- отличную тепло- и звукоизоляцию, которую обеспечивает ячеистая структура материала;

- высокую пожаростойкость, устойчивость к воздействию открытого огня;

- экологическую безопасность, нетоксичность и гипоаллергенность;

- возможность создания фигурных стеновых конструкций, например, арочных, за счет того, что газобетонные перегородочные блоки легко подвергаются механической обработке;

- простоту прокладки коммуникационных соединений;

- комфортную отделку, которая является возможной благодаря ровной и гладкой поверхности элементов;

- надежность крепления подвесной мебели и бытовой техники за счет однородной плотной структуры материала.

Особенности монтажа перегородок из газобетонных блоков

Для качественного возведения внутренних стен из строительных газобетонных блоков необходимо руководствоваться определенными правилами:- нижний ряд блоков укладывается на гидроизоляцию и закрепляется цементно-песчаным раствором. На верхних этажах блоки можно устанавливать непосредственно на деревянный пол, ДВП, пенопластовую подложку;

- все ряды, кроме нижнего, целесообразно скреплять между собой специальным клеевым составом, продающимся в виде сухой строительной смеси. В этом случае появляется возможность сделать аккуратный ровный шов толщиной не более 5мм;

- если высота перегородки более 3-х метров, рекомендуется прибегнуть к армированию конструкции. Для невысоких стен усиление не требуется,

Важно: над дверными проемами в перегородочных стенах не обязательно устанавливать бетонную перемычку – достаточно закрепить в этом месте прочную деревянную доску.

- между перегородкой из газобетонных блоков и потолком должен оставаться зазор высотой примерно в 20 мм. Его заполняют эластичной прокладкой, которая, сжимаясь при нагрузке сверху, предохраняет перегородку от деформации;

- к несущей стене внутренняя перегородка крепится анкерными пластинами. Расстояние между элементами крепежа должно составлять около 1 метра.

Лучший газобетон — сравнение технических характеристик и производителей

Выбор газобетона зависит от того, какое строение вы планируете возводить. Рассмотрим основные свойства, на которые стоит обратить внимание.

Технические свойства газобетонных блоков в зависимости от марки

- Марка — это показатель, который говорит о прочности газобетонного блока на сжатие. О чем нам говорит этот параметр?