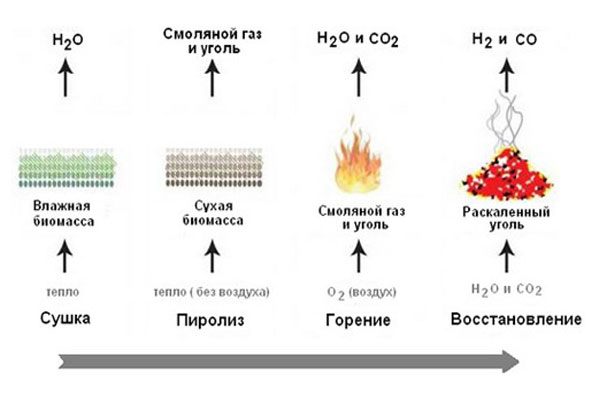

Принцип работы пиролизного котла длительного горения: Принцип работы пиролизного твердотопливного котла длительного горения

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа, а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Принцип работы пиролизного котла

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Достоинства и недостатки

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД.

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность. Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

- Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород. Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

- Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Вступление.

Немного истории.

Устройство и принцип работы пиролизного котла.

Преимущества газогенераторных котлов.

Недостатки пиролизных котлов.

Бытовое применение газогенераторных котлов.

Проблемой использования твердого топлива всегда был очень низкий КПД, из-за того, что значительная часть тепловой энергии тратилась впустую.

Такое положение существовало до изобретения технологии, получившей название пиролиз.

Ее суть сводится к использованию двух камер сгорания в котлах отопления: в первой источник энергии преобразуется из твердого в газообразное состояние, во второй – происходит окончательное высвобождение тепловой энергии.

Это позволяет характеризовать пиролизные котлы, как более эффективное и экономичное оборудование, нежели более традиционные варианты, где сжигается твердое топливо.

История появления пиролиза

Впервые о невыгодности использования дерева в чистом виде, в качестве топлива, люди задумались в Средние века. Именно тогда появилась профессия угольщика, который занимался получением древесного угля из древесины.

В то время технология была не совершенной и значительная часть энергии расходовалась напрасно, тем не менее, КПД от такого топлива был уже выше.

Современные газогенераторы и пиролизные котлы позволили раскрыть потенциал твердого топлива по максимуму.

Устройство и принцип работы пиролизного котла

Принцип работы пиролизного котла основывается на двух последовательных этапах, первый из которых схож с аналогичным процессом, применяемым в обычных печах.

То есть, топливо помещается в камеру сгорания, где поджигается при достаточном количестве кислорода. Дальше процессы разняться.

В пиролизном котле происходит следующее:

После того, как все топливо оказывается охвачено пламенем, доступ кислорода резко ограничивают.

Это приводит к тому, что гореть может только часть топлива, тогда как остальной объем просто разлагается под воздействием выделяемого тепла, что приводит к образованию смеси летучих органических веществ – пиролизного газа.

В пиролизных котлах существует вторая камера сгорания, куда и поступает этот газ – в большинстве моделей это делается принудительно, с целью повышения эффективности оборудования.

Здесь происходит встреча разогретых летучих веществ (температура газа выше 300 градусов Цельсия) с кислородом. Итог – газ вспыхивает и начинается процесс горения с интенсивным выделением тепловой энергии, которая уже используется по прямому назначению отопительного котла.

Преимущества газогенераторных котлов

Несомненный плюс таких котлов перед обычным твердотопливным оборудованием заключается в полном сгорании топлива, что исключает из эксплуатационног

Из других преимуществ этих котлов можно отметить:

Минимальное количество органических отходов, что повышает характеристики безопасности оборудования.

Возможность использовать в качестве топлива различные типы отходов (остатки, кожевенного, швейного, скорняжного производства), так как такие котлы не способствуют образованию вредных для здоровья человека газов.

Более длительная работа на одном заложенном объеме топлива. Некоторые модели способны выполнять свои функции на протяжении 12-ти часов и больше, тогда как традиционные котлы необходимо заправлять минимум через 4-5 часов.

Возможность регулировки оборудования, позволяющая увеличить уровень экономичности или эффективности котла, тогда как в обычных моделях, работающих на твердом топливе, сделать это крайне затруднительно.

Недостатки пиролизных котлов

К сожалению, но и такое отопительное оборудование характеризуется некоторыми недостатками:

Более высокая стоимость пиролизного котла, которую можно нивелировать за счет экономии при эксплуатации.

Влага в топливе не должна превышать 20-ти процентов. В противном случае придется выполнять дополнительные работы по высушиванию.

При сильно низкой температуре возвращаемого в котел теплоносителя существует вероятность гашения первичной камеры. Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.

Практически всегда для перемещения пиролизного газа во вторую камеру сгорания используется принудительная тяга. Это требует обязательного подключения котла к электросети, невозможности его работы без электрической энергии и дополнительным растратам.

Применение газогенераторных котлов

Хотя подобные котлы чаще всего используются в промышленных масштабах, тем не менее, их применение возможно и обычными людьми.

Существуют бытовые котлы, в которых топливо горит по 10-12 часов, то есть всего два раза в сутки.

Золы в топке после сгорания остаётся очень мало, так как топливо сгорает почти полностью, соответственно обслуживание таких котлов сведено к минимуму.

Такие котлы выпускают как именитые фирмы, например Buderus, так и отечественные производители, такие модели как, «Траян»,»Буржуй К» и другие.

Практически идеальный случай – эксплуатация подобного оборудования, на небольшом производстве, например в столярном цехе, отходы из которого можно использовать именно в таком оборудовании.

Для бытовых нужд специалисты рекомендуют использовать так называемые пеллетные котлы.

Для автоматической загрузки в таких котлах имеется бункер, куда засыпается топливо, которое после этого самостоятельно и в нужном количестве подаётся в топку:

Их топливо – пеллеты, которые состоят из прессованных опилок, коры, стружек и других подобных отходов.

Преимущества такого варианта очевидны:

Прессованное топливо занимает минимум места и его очень удобно хранить.

Использовать пеллеты можно сразу, без предварительной подготовки.

Пирализ в таких котлах не требует существенных размеров первичной камеры, следовательно, подобное оборудование занимает меньше свободного пространства.

Возможность реализации автоматической подачи топлива в топку.

Естественно, что такие котлы имеют конструкционную возможность включать в общую систему бойлер, чтобы потребитель мог дополнительно получать горячую воду для своих нужд.

Пиролиз — способ разложения органических и неорганических соединений с применением термического воздействия. Проще говоря, молекулы распадаются при нагреве на более простые части.

Пиролизный котёл представляет собой устройство из рода твердотопливных котлов (чаще всего для нагревания воды) при помощи нагрева до 200–800 °C.

Особенностью является раздельное сгорание непосредственно топлива и дожигание в отдельной камере котла сопутствующих газов, продуктов сгорания.

Google+

Vkontakte

Odnoklassniki

Принцип работы: действие пиролизного котла

Общий принцип работы котла состоит в высокотемпературном нагревании органического топлива с недостатком воздуха, в результате чего образуются горючие газы.

Они поступают во вторичную камеру сгорания и там, смешиваясь с кислородом, газ окисляется с выделением дополнительной порции тепла.

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность о

Топка

Процесс растопки и подкладки дров зависит от конструкции определённого котла. В общих чертах он включает растопку, основной режим работы, и её завершение.

- До начала растопки проверяют количество воды в отопительной системе и подключают запорную арматуру.

- При растопке открывают заслонку и разжигают щепки на клочке бумаги. На образовавшийся огонь кладут небольшие дрова. После того как они займутся огнём, докладывают примерно 1/3 топки дровами, через 5—7 минут закладывают топку полностью, закрывают заслонку.

- Эффективный нагрев — основной режим работы. Когда топливо прогорит на 9/10 от полной загрузки, можно дождаться совершенного сгорания, приоткрыв дверцу регулировки подачи воздуха, или доложить топлива. Если докладывать дрова менее половины полной загрузки, то необходимости в регуляции дальнейшего процесса нет. В противном случае потребуется обеспечить приток воздуха так, чтобы от дров пошёл дым.

- Завершение топки. По прекращению горения останутся пеплообразные угли, которые требуется вынимать не реже одного раза в 10 дней или когда их уровень станет выше верхней части дверцы регулировки подачи воздуха.

Установка и эксплуатация

При выборе места для установки устройства учитывается следующее:

- Прочность полов — вес агрегатов измеряется сотнями килограммов.

- Энергозависимые модели потребуют подвод к электросети, при перебоях с электричеством эксплуатация будет сильно затруднена, необходимо подсоединение через ИВС.

Установка, подключение и запуск в эксплуатацию пиролизных котлов производят службы, имеющие свидетельство о допуске к работам, влияющим на безопасность жилых объектов.

Работник такой службы должен провести инструктаж по правилам эксплуатации котла и внести соответствующую запись в гарантийный талон, иначе он считается недействительным.

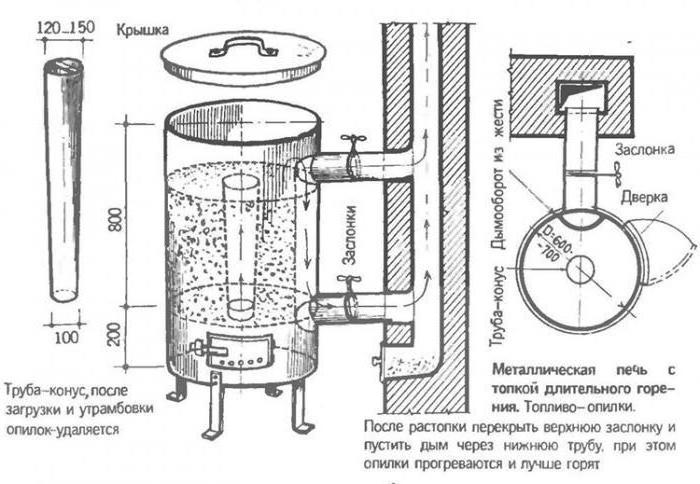

Что нужно для изготовления устройства своими руками?

Для самостоятельного изготовления устройства необходимо выбрать подходящий под конкретные условия и принцип работы проект. Конечно, можно пойти и купить прибор в магазине, но сделать его самому своими руками дешевле и эффективнее.

Перед тем как приступить к изготовлению, необходимо оценить требуемую мощность. Для этого нужно учесть площадь помещения, которое предстоит отапливать.

Затем необходимо определить, будет ли установлена на котле дополнительная автоматика или нет.

Автоматический блок позволяет отслеживать температуру помещения и в зависимости от этого регулировать работу котла, а также отключать его функции в случае опасности. Н

Одним из видов твердотопливных, как правило водонагревательных, котлов являются пиролизные, или газогенераторные установки. В этой статье мы рассмотрим принцип их работу и разберемся действительно ли они такие эффективные.

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.

Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Принцип работы достаточно простой

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Видео работы

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Схема работы пиролизного и классического котла

![]()

![]()

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

Подробная схема работы, 6 этапов

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Какие виды газогенерирующих котлов существуют

Схема котла с нижней камерой сгорания газов

Как вы уже поняли, такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но, по своему расположение, топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

Особенности котлов с верхней камерой сгорания

Камера сгорания газов сверху

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

Немного теории из эффективности этого оборудования

Как заявляют многие производители расход топлива на 100 м² помещения при его высоте до 3 м составляет не более 10 кг в сутки. В качества дров рекомендуют использовать березу или клен. Хвойные породы менее эффективны так как в выделяемых газах остается смола.

В заключение

Если вы решили установить и пользоваться котлом на твердом топлива, такой вариант как пиролизный будет наиболее рациональным. Не смотря на свою высокую стоимость он окупится довольно быстро за счет своего высокого коэффициента полезного действия. Кроме этого будет экономить ваше время в процессе эксплуатации и обслуживания.

- Схема и устройство котла пиролизного горения

- Принцип работы пиролизного устройства отопления

- Достоинства и недостатки пиролизных котлов

- Установка и монтаж котлов пиролизного типа

Каждый владелец частного дома, выбирая твердотопливный отопительный котел несомненно хочет сделать лучший выбор. Один из основных критериев на который обращают внимание все покупатели без исключения это экономичность. Среди всего многообразия устройств представленных на российском рынке, есть одна разновидность использующая особый способ его сжигания – пиролизные котлы длительного горения. Давайте попробуем разобраться как работает такой котел и как он устроен, а также рассмотрим его основные плюсы и минусы.

Схема и устройство котла пиролизного горения

Объяснить суть пиролиза можно на примере котла длительного горения на дровах. Под воздействием высоких температур в топке (около 450 градусов Цельсия), происходит разложение древесины на твердую и газообразную составляющую. Впоследствии, каждая из этих составляющих сжигается отдельно. Отопительные приборы такого типа называют еще газогенераторными, а сам метод – методом сухой перегонки. Благодаря этой технологии достигается лучший КПД и меньший расход дров, чем при использовании классического способа, но значительно возрастает цена устройства.

Основными видами топлива для котлов длительного горения использующих метод пиролиза являются: древесина, уголь, торф, опилки, пеллеты. Главные требования к топливу следующие:

-

ограниченные габариты

Габариты закладки должны быть не больше размеров топки. В случае использования древесных поленьев, их длинна обычно ограничивается 40см, а диаметр 20см.

-

низкая влажность

Для получения высокого КПД, а также для продления срока службы котла, необходимо, чтобы влажность используемого в нем топлива не превышала 20%.

По типу используемого топлива, все виды пиролизных котлов можно разделить на:

-

дровяные

Конструктивно, спроектированы для работы на дровах. Именно на этом топливе они дают наилучший КПД. Самая известная модель такого типа — пиролизный котел на дровах «Buderus Logano»

-

угольные

Основной вид топлива бурый уголь или кокс.

-

пеллетные

Такие котлы работают на пеллетах – прессованных топливных гранулах из одходов деревообработки.

-

комбинированные (или универсальные)

Могут работать на любом из выше перечисленных видах топлива. КПД универсальных котлов длительного горения обычно хуже чем у спроектированных под определенный вид топлива.

В зависимости от того сколько контуров содержит конструкция выделяют:

-

одноконтурные

Водогрейный котел содержит один контур, который используется для отопления дома.

-

двухконтурные

В конструкции предусмотрен дополнительный контур, для обеспечение горячего водоснабжения.

Ниже показана схема пиролизного котла, глядя на которую мы разберем его устройство. Бытовой котел отопления длительного горения, обычно состоит из следующих основных элементов:

Фото 3: Схема конструкции пиролизного котла-

Устройство управления

Блок автоматического управления котлом предназначен для установки различных режимов работы котла. Данное устройство позволяет контролировать различные параметры работы отопительного прибора.

-

Корпус

Наружный каркас выполнен из стали и покрыт специальной жаропрочной и износостойкой краской. Изпользование особых красок в отопительных котлах продиктовано условиями их эксплуатации и температурным режимом.

-

Теплоизоляция

Для уменьшения теплопотерь пиролизного котла его теплоизолируют. В качестве материалов для теплоизоляции используются муллитокремнеземистные плиты, асбест, диатомит, а также известь.

-

Устройство от закипания котла

Данное приспособление позволяет держать температуру котла в необходимых рамках. Закипание котла очень опасно и может превести к выходу котла из строя, а в некоторых случаях и к взрыву.

-

Теплообменник

Теплообменник представляет собой чугунную или стальную емкость, которая наполнена теплоносителем. В верхней и нижней его части оборудованы вентили для подключения подающей и обратной линии системы отопления. В процессе горения теплоноситель внутри теплообменника нагревается и циркулирует по отопительной системе.

-

Камера загрузки

Камера загрузки (газифицирующая или топочная) представляет собой отсек, в который загружается твердое топливо. После загрузки и розжига топлива, уменьшается подача первичного воздуха. Процесс горения замедляется и топливо начинает медленно тлеть, выделяя при этом пиролизный газ. Температура при которой происходит эта процедура равна приблизительно 450С. Образовавшаяся газообразная смесь нагнетается в следующий отсек, называемый камерой сгорания.

-

Камера сгорания

В камере сгорания происходит сжигание смеси из древесного газа и вторичного воздуха. Подача этой смеси осуществляется принудительно из отсека газификации. Процесс горения проходит при температуре 1100С.

-

Подключение подающей линии

Подающий патрубок используется для подачи горяей воды из котла в систему отопления.

-

Колосник

Колосник представляет собой чугунную или стальную решетку, расположенную между камерами загрузки и сжигания. На ней происходит газификация твердого топлива, также через отверстия в ней пиролизный газ нагнетается в расположенную ниже камеру сжигания.

-

Патрубок дымохода

Дымоход представляет собой канал для отвода газообразных продуктов сгорания. Длина и сечение дымовой трубы должны зависят мощности котла.

-

Вентилятор дымовой трубы

Так как в большинстве пиролизных котлов отечественного производства применяется верхнее дутье, необходимо использовать принудительную тягу с помощью вентилятора или дымососа.

-

Клапан подачи первичного воздуха

Первичный воздух предназначен для предварительного разогрева топлива и начала процесса пиролиза.

-

Клапан вторичного воздуха

Вторичный воздух необходим для дожига пиролизных газов в камере сгорания.

-

Подключение обратной линии

Через обратный патрубок, теплоноситель, из системы отопления возвращается обратно в отопительный прибор.

Принцип работы пиролизного устройства отопления

Итак, как же работает пиролизный котел? Давайте разберем поэтапно схему его работы на примере пиролизного котла на угле:

Этап 1:

В топку загружается твердое топливо, в нашем случае уголь. Котел разжигается и дверца в топочную камеру плотно закрывается. Так как поступление первичного воздуха ограничено, начинается процесс тления и выделения пиролизного газа. Длительностью горения можно управлять, регулируя подачу первичного воздуха.

Фото 4: Как работает угольный котел пиролизного горенияЭтап 2:

Смесь пиролизного газа и первичного воздуха принудительно нагнетается внутрь камеры сжигания сквозь отверстия в колосниковой решетке. Туда же подается и вторичный воздух для обеспечения интенсивности горения. Происходит процесс сжигания смеси пиролизного газа и вторичного воздуха при большой температуре. Образовавшаяся тепловая энергия нагревает теплоноситель внутри теплообменника.

Фото 5: Как работает система дожига пиролизных газовЭтап 3:

Через газоход, посредством принудительной тяги с помощью дымососа, осуществляется вывод газообразных продуктов сгорания в атмосферу. Особо следует отметить, что выхлопные газы, образовавшиеся в результате пиролизного горения, содержат минимальное количество вредных примесей. Большую часть дымовых газов составляют водяные пары и углекислый газ.

Как видно, принцип действия пиролизного котла несколько сложнее традиционного. Именно поэтому стоимость их обычно в 2 раза выше. Прежде чем принять решение какой котел купить пиролизный или классический, давайте разберем плюсы и минусы котлов пиролизного горения.

Вернуться к оглавлениюДостоинства и недостатки пиролизных котлов

Использование технологии пиролиза имеет как преимущества, так и недостатки. Основными плюсами котлов длительного горения пиролизного типа являются:

-

Длительность горения

Интервал между загрузками увеличен в 3-4 раза по сравнению с классическими. Например отопительный пиролизный котел «Прометей Эко» способен непрерывно работать на одной закладке топлива до 12 часов.

-

Повышенная экономичность

При использовании пиролизного горения твердое топливо прогорает значительно лучше. Для получения одного и того же количества тепла при использовании пиролиза, потребуется меньше топлива, чем при традиционном сжигании.

-

Высокий КПД

КПД при использовании пиролиза значительно выше. Диапазон значений КПД для пиролизных котлов 85-92%.

-

Экологичность

В составе газов на выходе котла пиролизного типа почти полностью отсутствуют вредные примеси. Основную часть выхлопных газов составляют водяные пары и углекислый газ.

-

Возможность регулировки

Процесс газогенерации легко поддается регулировке. Поэтому чаще всего пиролизные котлы автоматические. Регулировка интенсивности горения позволяет подстраиваться под потребности отопительной системы.

Помимо рассмотренных нами плюсов, они обладают и рядом недостатков. Давайте остановимся на них поподробнее:

-

Энергозависимость

Особенность конструкции пиролизного котла в том, что подача первичного и вторичного воздуха, а также тяга осуществляется принудительно с использованием вентиляторов, требующих наличия электричества. Однако, существуют и энергонезависимые модели на естественной тяге, но они достаточно редки.

-

Требуется низкая влажность толпива

Метод газогенерации очень прихотлив к содержанию влаги в твердом топливе. Чем более сухое топливо используется, тем лучше. Рекомендуемая влажность не более 20%

-

Требуется полная загрузка

При малом количестве топлива, пиролизные котлы начинают гореть нестабильно. Поэтому рекомендуется не делать загрузки менее 30-50%, от рекомендуемой производителем нормы.

-

Сложность автоматической подачи топлива

Для дровяных пиролизных котлов сложно организовать автоматическую подачу топлива из-за больших размеров поленьев. Сделать автоматический угольный котел длительного горения возможно лишь в случае однородности размеров фракций угля.

-

Высокая цена

Высокая стоимость газогенераторных котлов длительного горения один из самых существенных их недостатков. Купить такой котел можно в 1.5-2 раза дороже, чем устройства аналогичной мощности, но использующие традиционный способ сжигания.

Подробнее об отопительных приборах пиролизного типа, их преимуществах и недостатках смотрите в видео:

Вернуться к оглавлению

Установка и монтаж котлов пиролизного типа

Процесс установки, монтажа и обвязки пиролизного котла имеет свои особенности. Соблюдение всех нюансов, позволит обеспечить долгий срок службы отопительного прибора, а также обезопасить его владельцев. Технология пиролизного горения вносит ряд особенностей в монтаж котлов:

Фото 7: Дровяной пиролизный котел с теплоаккумулятором- Выполняя монтаж котла, следует учесть, что надув воздуха и тяга в них осуществляется с помощью вентиляторов и дымососов. Поэтому установку следует проводить в непосредственной близости от источника электропитания.

- Также следует принять во внимание требования к влажности топлива. Во избежании сбоев в работе, производить установку котла длительного горения следует в сухом помещении.

- Поскольку температура газов на выходе ниже, чем у обычного, допускается применения дымоходов с более тонкими стенками (до 0.5мм).

- Рекомендуется подключение теплоаккумулятора. Поскольку наилучший КПД и режим работы котла длительного горения достигается полной загрузке, излишнее тепло рекомендуется накапливать в теплоаккумуляторе и использовать его для отопления по мере необходимости.

В заключении хочется сказать, что пиролизные котлы, хоть и имеют высокую стоимость, но обладают рядом существенных преимуществ. Если ваш бюджет позволяет вам приобрести отопительный прибор данного типа, то вы уж точно не разочаруетесь. Эти устройства стоят своих денег, благо сейчас, на российском рынке, появились сравнительно недорогие пиролизные котлы отечественного производства.

Времена традиционных печей для обогрева дома потихоньку уходят в небытие, старинные русские печи заменяют функциональные котлы длительного горения с высоким значением КПД. Прежде чем приобрести какую-либо теплогенерирующую технику, необходимо познакомиться с ее особенностями и преимуществами. В данном материале разберем пиролизную технику и в чем заключается ее принцип работы.

Что такое пиролиз?

Под пиролизом подразумевается процесс получения и последующего сжигания горючего газа. Пиролиз — характерный процесс для твердотопливных котлов. Топливо помещают в закрытую камеру и постепенно уменьшают количество воздуха в ней. Дрова или уголь начинают тлеть. Углекислый газ, выделяемый во время сгорания топлива, поступает в другой отсек и смешивается с нагретым до определенной температуры воздухом. Происходит повторное горение. Основное преимущество пиролиза: он увеличивает количество времени горения и, соответственно, количество тепла. На открытом воздухе любое горючее сгорает быстро и выделяет минимальное количество тепла. В 50- годах прошлого века инженеры изобрели схему новейшего оборудования, подходящего для пиролиза. Из-за дороговизны и необоснованности, к разработке не приступили.

Устройство

Огромная камера предназначена для закладывания твердого топлива: угля, дров и других горючих веществ. Дрова или другое топливо разгораются, затем автоматически перекрывается воздух. Чтобы пламя было интенсивным, нужен воздух. Для интенсивного горения недостаточно кислорода, дрова начинают тлеть. Выделяется древесный газ и много углерода — зольные частицы. Воздух и зольные частицы перемешиваются в другой камере и происходит процесс догорания. Обе камеры разделяются специальной решеткой, на которую складывают топливо. Особенность огня у подобного устройства — у него красноватый оттенок из-за реакции с углеродом.

Огромная камера предназначена для закладывания твердого топлива: угля, дров и других горючих веществ. Дрова или другое топливо разгораются, затем автоматически перекрывается воздух. Чтобы пламя было интенсивным, нужен воздух. Для интенсивного горения недостаточно кислорода, дрова начинают тлеть. Выделяется древесный газ и много углерода — зольные частицы. Воздух и зольные частицы перемешиваются в другой камере и происходит процесс догорания. Обе камеры разделяются специальной решеткой, на которую складывают топливо. Особенность огня у подобного устройства — у него красноватый оттенок из-за реакции с углеродом.

Принцип работы

Основной принцип работы пиролизного котла складывается из генерирования устройством горючего пиролизного газа из твердого горючего вещества. Процесс происходит при температуре выше 200 градусов Цельсия. Соблюдается недостаток кислорода. В дальнейшим смешивается воздух с оставшимся горючим газом и происходит его дожигание. Процессы проходят в специально отведенной камере.

Воздух поступает, пока пламя не разгорится достаточно интенсивно. После этого котел переходит в газогенераторный режим. Дрова тлеют благодаря автоматическому регулятору, который с помощью топки максимально уменьшает поступление газа в камеру с дровами. Также происходит дополнительная подача воздуха во время газогенерации, воздух достигает нужную температуру и способствует вторичному дожигу выделившегося газа в пиролизном котле.

Верхняя камера оснащена специальными отверстиями, из которых под давлением выходит разогретый воздух. Принцип работы таков, что 90 процентов мелких частиц участвуют в процессе дожига. Выброс вредных веществ в атмосферу становится минимальным. Температура отходящих дымовых газов пиролизного котла составляет максимум 160 градусов. Теплоноситель проходит снизу вверх вдоль котла, получает энергию практически от всего, с чем соприкасается, обеспечивая эффективный обогрев помещения. КПД котла равен 85%. Пиролизные решения можно назвать котлами длительного горения.

Большая часть котлов работает на любом твердом топливе: деревом, углем и другими. Часть котлов электронезависимы, поэтому подходят жителям регионов и городов, где случаются перебои с электричеством. Котел оборудован зольным ящиком, его легче почистить. Чистка занимает минимальное количество времени, по сравнению с другими теплогенерирующими котлами.

Схема работы

Многим собирающимся приобрести аппарат интересно, какова схема работы устройства. Пиролизный котел состоит из двух камер: дожигания и газификации. Непосредственно в последнюю кладут топливо, камера оснащена специальной дверцой. Ниже камеры газификации находится специальное отверстие для подачи воздуха в камеру дожигания. Она находится ниже камеры газификации. Конструкция оснащена дымоходом для избавления от смолы и теплообменником.

Толщина внешнего слоя, нанесенного на котел, зависит от его мощности. Рекомендуется выбирать котлы с 10% запасом мощности. Чтобы правильно рассчитать мощность, нужно знать полную площадь помещения. На 10 квадратных метров приходится 1кВт. Следует учесть: если в помещении нестандартный потолок, к каждому метру стоит добавить до 3% мощности.

В отличие от других твердотопливных аппаратов, топка должна быть разогрета перед использованием. Действия, которые нужно соблюдать при работе с пиролизным котлом:

- На дно топки нужно загрузить какую-либо мелкую растопку типа щепок или бумаги;

- Массу поджечь с помощью своеобразного факела, созданного из тех же материалов;

- Дверцу камеры сгорания следует плотно закрыть;

- Порции растопки постепенно добавляют;

- Когда на дне будет достаточное количество тлеющих углей, следует остановить процесс добавления щепок;

В этот момент внутри камеры температура достигает 800 градусов тепла. В камеру нужно поместить основное горючее вещество.

Плюсы и минусы

К главным преимуществам пиролизного котла относят факт, что благодаря его использованию можно существенно снизить расходы на дрова. У потребителя есть возможность по максимуму обеспечить длительное горение благодаря принципу работы котла. Дом греется, а переживать о подкладке дров не надо. Среднее время горения одной партии горючего — целых 12 часов, к аппарату придется подходить не больше двух раз в сутки. Идеальный котел по длительности горения. Экологичный выбор, топливо сжигается полностью и выброс вредных веществ в атмосферу минимален.

Подобное устройства имеет свои минусы, к самым распространенным относят:

- В период холодного межсезонья повышается расход дров;

- Зола улетучивается в дымоход, загрязняя попутно его и все вокруг;

- При поломке или некорректной работе, вполне возможно начнется перерасход дров, зола не улетучится;

- Сырые дрова категорически не подходят. Тратится очень много энергии на их высыхание. Они не тлеют.

- Достаточно высокая цена;

Типы

На данный момент рынок изобилует различными типами пиролизных котлов. Отличаются они расположением камеры дожига:

- Находится сверху. Достаточно редкий вид твердотопливных аппаратов, Преимущество: воздух попадает в камеру дожига сразу и после догорания попадает в камеру охлаждения для дальнейшего вывода в дымоход. Не экономичный вид, конструкция такого рода очень сложна на этапе сбора. Человек может доложить топливо, не дожидаясь сгорания предыдущей партии. У остальных видов котлов такой возможности нет.

- Камера дожига находится снизу. Такие устройства пользуются большей популярностью, пользователю удобно закладывать топливо. Конструкция ниже по стоимости, чем котел с верхней камерой дожига. Отдел для золы приходится часто чистить, чтобы дым эффективно продвигался вниз, нужна усиленная тяга.

Пиролизные котлы отличаются по типу тяги: бывает естественная и принудительная.

- Тяга естественная. Используют мощный, высокий дымоход, при этом стоимость аппарата возрастает. Благодаря высокому дымоходу отпадает необходимость электрозависимости.

- Принудительный наддув и тяга. Появляется необходимость в электрике, и отпадает зависимость от погодных условий. К слову, время работы с максимальным КПД вырастает на 5 часов, по сравнению с котлами при естественной тяге.

Котлы различаются по способу использования:

- Котел для воздушного отопления. Такой котел ставят с целью обогрева различных коммерческих или хозяйственных помещениях. Для распределения тепловой энергии используются тепловые массы воздушные. Распределяется энергия с помощью алюминиевых труб и нагнетателей.

- Котел водяного отопления. Вода нагревается в наружном теплообменнике, затем попадает в трубы радиатора. Вода постоянно циркулирует — поддерживается постоянная температура в доме.

Большая часть пиролизных котлов длительного горения работает на дереве. Существуют котлы, использующие для работы уголь и другие вещества. Преимущества котла на углевом топливе складываются из простой конструкции: различные сложнейшие узлы автоматического управления отсутствуют, что гарантирует минимальное количество поломок в процессе эксплуатации.

Заключение

Для обогрева маленького дома или просторного коттеджа пиролизные котлы подойдут идеально. Несмотря на то, что стоимость такого твердотопливного устройства достаточно высока, вложенные средства полностью окупятся. Срок службы такого аппарата долгий, а поломки крайне редки.

Читайте так же:Что это, виды, принцип действия

Проблема отопления — одна из самых сложных задач, стоящих перед владельцами загородных домов. Игнорировать вопросы организации системы отопления не получается — жить в неотапливаемом помещении зимой невозможно. Внезапные изменения температуры быстро приведут к бесполезности. Также значительно сокращается срок службы здания.  Оптимальное решение для отопления — организация системы отопления водяного отопления, где по трубам и радиаторам циркулирует охлаждающая жидкость.Основная проблема — подобрать тепловой генератор или котел, который преобразует внешние источники энергии в тепло. Основываясь на характеристиках климата и доступности энергии, в настоящее время все большую популярность приобретают агрегаты длительного горения, в частности верхние котлы, работающие на твердом топливе. Что это такое, рассмотрим следующее.

Оптимальное решение для отопления — организация системы отопления водяного отопления, где по трубам и радиаторам циркулирует охлаждающая жидкость.Основная проблема — подобрать тепловой генератор или котел, который преобразует внешние источники энергии в тепло. Основываясь на характеристиках климата и доступности энергии, в настоящее время все большую популярность приобретают агрегаты длительного горения, в частности верхние котлы, работающие на твердом топливе. Что это такое, рассмотрим следующее.

Что такое хороший котел длительного горения?

Традиционно в частных домах устанавливаются газовые котлы. Однако не во всех местах есть автомагистрали с этим топливом.Кроме того, для подключения отдельных газопроводов при наличии магистрали потребуются серьезные расходы.

Если добавить к этим расходам обязательную процедуру согласования, создание проектов, полностью отвечающих всем требованиям, то процесс установки котла только отпугнет владельцев. Особенно, если есть достойная альтернатива.

Казалось бы, если невозможно установить газовый котел, то вы всегда можете купить электрический. Выбор такого оборудования значителен.Котлы имеют высокую эффективность, они легки в настройке, количестве систем управления, но также оснащены системой автоматического управления. Однако все эти преимущества становятся недостатками, когда владельцы начинают задумываться о стоимости электроэнергии. Обычная семья легко разрушается при таком нагревании.  Кроме того, в деревнях, которые были удалены от областных и городских центров, напряжение не особенно высокое качество — можно наблюдать сильные колебания. А владелец электрокотла ставит себя в зависимость от качества и стабильности электроснабжения.

Кроме того, в деревнях, которые были удалены от областных и городских центров, напряжение не особенно высокое качество — можно наблюдать сильные колебания. А владелец электрокотла ставит себя в зависимость от качества и стабильности электроснабжения.

Рекомендовано

Наиболее эффективные методы прорастания семян

Несмотря на то, что метод рассады в овощеводстве является очень трудоемким процессом, он используется большинством садоводов. Посадка семян в открытый грунт — простой и удобный метод, но он эффективен только в определенных климатических зонах. Я …

Светоотражающая краска. Объем

Когда автомобиль начал заполнять дорогу, их популярность начала приобретать светоотражающие краски.Благодаря этой краске, как водителям, так и пешеходам становится намного легче избегать аварий в темноте. Назначение краски Светоотражающая краска — лакокрасочный материал, …

С постоянными технологическими достижениями в тени вышел традиционный метод отопления домов дровами и другим твердым топливом. Но древесина — это хороший источник энергии, кроме того — возобновляемый. Дефицита дров для отопления сейчас нет. Вы можете использовать древесину, которую домовладельцы готовят самостоятельно или купить ее. Также многие деревообрабатывающие компании продают отходы.

Но печка есть не во всех домах. Да, это эффективно, и благодаря своей конструкции хорошо сохраняет тепло. Достаточно хорошо, чтобы залить духовку, чтобы обеспечить тёплый дом на весь день. Но есть одна оговорка: как обстоят дела с циркуляцией теплоносителя по контурам системы отопления? Ведь если просто поддерживать горение в топке, это будет большой расход топлива. Эту проблему можно решить с помощью твердотопливных котлов верхнего сгорания.

Благодаря особой конструкции этого устройства, основанной на физико-химических свойствах твердого топлива, можно загружать дрова один раз в течение 12-15 часов.Некоторые модели могут работать и больше в одной загрузке.

Преимущество котла длительного горения с верхним сгоранием в том, что помимо дерева можно использовать ряд других материалов. Используется все, что горит — это могут быть брикеты из отходов деревообрабатывающей промышленности, а также уголь или торф. Также сейчас в качестве источника энергии особой популярностью пользуется так называемый евровуд.

Принцип действия

Как работают обычные твердотопливные печи, это известно всем.Уложить в топку топливобрикетов или угля. Со дна камеры подается поток воздуха, необходимый для процесса. Уровень интенсивности сгорания в этом случае ограничен только количеством кислорода.

Это обычный огонь, заключенный в металлический корпус, требующий постоянного добавления топлива. Продукты сгорания непосредственно отображаются в дымоходе — в этой системе много изгибов и лабиринтов. Это улучшает теплообмен и повышает эффективность.Однако это не увеличивает общую энергоэффективность. Термическое разложение древесины — это быстрый процесс, после которого происходит масса отходов, и в атмосферу выбрасывается неиспользованная энергия.  Эта энергия получается благодаря особым характеристикам древесины, которые, в свою очередь, обусловлены биохимическим составом. Когда дерево нагревается, оно не просто окисляется до угля, но также выделяет углекислый газ и угарный газ. Высокие температуры приводят к синтезу летучих соединений на основе углеводородов.Эти соединения имеют сложную химическую формулу. Сами газы — отличное топливо, которое в обычной печи никуда не денется.

Эта энергия получается благодаря особым характеристикам древесины, которые, в свою очередь, обусловлены биохимическим составом. Когда дерево нагревается, оно не просто окисляется до угля, но также выделяет углекислый газ и угарный газ. Высокие температуры приводят к синтезу летучих соединений на основе углеводородов.Эти соединения имеют сложную химическую формулу. Сами газы — отличное топливо, которое в обычной печи никуда не денется.

Пиролиз

Процесс, когда древесина разлагается на газы, называется пиролизом. Температура сгорания и теплопередача намного выше, чем при обычном сгорании. При этом процессы окисления древесины настолько глубоки, что после пиролиза остаются без отходов. Выходит в атмосферу только пар и углекислый газ.

Следовательно, мы имеем гораздо более рациональное использование древесного топлива, одновременно сводя к минимуму процесс открытого сжигания.Необходимо добиться выбросов, которые являются источниками тепла. На основе этих принципов и работают котлы верхнего сгорания и пиролизные установки. Вот об этом, тогда и поговорим.

Типы котлов длительного горения

На дровах установлены два типа твердотопливных установок:

- Пиролиз.

- Система с методом верхней загрузки.

Оба варианта дают вам возможность получить качественную автономную систему отопления.

Котлы верхнего сгорания: характеристики

В обычных котлах, а также в печах и каминах топливо сгорает вверх.Это можно объяснить физическими процессами сгорания. Эта схема неэффективна. Этот недостаток полностью устранен в таких единицах. В чем особенность длительного горения котла с верхним сгоранием? Это метод преобразования энергии. Итак, топливо не горит снизу и сверху. Воздух подается сверху и непосредственно в зону горения, а не снизу через специальную решетку. Это энергонезависимые источники тепла — и это плюс таких систем. Но они цикличны. Записать вкладку, другую добавить нельзя. Камера сгорания таких котлов достаточно велика. Внизу топливо не горит — приходится ждать, пока наступит его очередь. По мере того как он горит, верхний слой активируется, а нижний. Воздух подается сверху через специальные каналы или диффузоры. Эти каналы — горячее дно. Воздух из верхней части печи постепенно и опускается вниз. Из-за высокой температуры быстрее он будет реагировать с твердым топливом. Это обеспечивает высокую эффективность котлов верхнего сгорания.

Камера сгорания таких котлов достаточно велика. Внизу топливо не горит — приходится ждать, пока наступит его очередь. По мере того как он горит, верхний слой активируется, а нижний. Воздух подается сверху через специальные каналы или диффузоры. Эти каналы — горячее дно. Воздух из верхней части печи постепенно и опускается вниз. Из-за высокой температуры быстрее он будет реагировать с твердым топливом. Это обеспечивает высокую эффективность котлов верхнего сгорания.

Распределитель воздуха в камере сгорания может двигаться — он может подниматься при укладке топлива.Когда он начинает процесс горения, он полагается на топливо. Так что кислород попадет только в зону сгорания. Есть только коррупция, и продукты сгорания входят только в верхнюю часть. Там они разделены массивным металлическим диском. Затем эти газы добавляют в воздух, и продукты сгорают вместе. И произведенное тепло попадает в теплообменник.

Эти системы часто имеют цилиндрическую форму. Однако есть и прямоугольные модели. Камера сгорания, как уже упоминалось, достаточно просторная, что достигается максимальной продолжительностью процесса сгорания.Цилиндрическая форма делает устройство компактным и экономит место.

Преимущества

Котлы с верхним сгоранием топлива довольно долговечны и надежны. За счет постепенного распределения нагрузки в зоне сгорания в направлении сверху вниз корпус котла нагревается до более чем 400 градусов. Благодаря более простой конструкции такие системы более безопасны, чем газовые или электрические.

Часто эти агрегаты предназначены для различных видов твердого топлива. Это могут быть дрова, уголь, торф, различные горючие смеси, пеллеты, отходы производства древесины.Процесс горения может длиться до 5 дней в зависимости от дизайна. Если вы используете дрова, одна загрузка котла верхнего горения может длиться от 8 до 30 часов.

Недостатки

К недостаткам данного оборудования относятся требования и требовательность к качеству топлива. Если вы заставите устройство работать на сырой древесине, то его эффективность будет значительно снижена.  Оптимальный уровень влажности топлива для твердотопливных котлов длительного горения с верхним сжиганием составляет 13-20%. Если вы используете больше сырого продукта, котел будет производить гораздо меньше тепла.Кроме того, в этой ситуации устройство может даже умереть. Кроме того, если вы сгорели в котле, на сырой древесине будет выделяться много сажи и золы. Нужна периодически чистка и печи и дымохода. Также к недостаткам относится необходимость ручной загрузки.

Оптимальный уровень влажности топлива для твердотопливных котлов длительного горения с верхним сжиганием составляет 13-20%. Если вы используете больше сырого продукта, котел будет производить гораздо меньше тепла.Кроме того, в этой ситуации устройство может даже умереть. Кроме того, если вы сгорели в котле, на сырой древесине будет выделяться много сажи и золы. Нужна периодически чистка и печи и дымохода. Также к недостаткам относится необходимость ручной загрузки.

Pyrolysis

Здесь мы используем немного другой принцип. Механизм основан на расщеплении топлива на пиролизный газ и кокс. Эта проблема решается за счет низкой интенсивности горения. Топливо горит и тлеет.В результате получается газ, который горит, соединяется с кислородом.

Почему не стена?

Котел длительного горения с верхней загрузкой производится только на улице. Вес слишком велик для монтажа на стене. Но конструктивно — это самый распространенный твердотопливный котел.  Мощность зависит от пункта назначения. Оборудование может не только отапливать помещения, но и нагревать воду. Теплообменник может быть проточным или использоваться в качестве емкости для накопления. Теплообменник из стали и чугуна.

Мощность зависит от пункта назначения. Оборудование может не только отапливать помещения, но и нагревать воду. Теплообменник может быть проточным или использоваться в качестве емкости для накопления. Теплообменник из стали и чугуна.

Чугунный котел менее подвержен коррозии.Это очень важная особенность. На стенках камеры появляется конденсат, и это довольно агрессивная среда. Чугунные котлы изготавливаются по секциям. Это значительно облегчает процесс транспортировки.

Если?

Возможно изготовить котел верхнего горения и своими руками, и подручными. Для этого требуется двухсотлитровый ствол, труба и канал. Итак, в бочке вырезана верхняя часть, а края выровнены. На вершине отверстия. Он вставляется в трубу, которая направлена вверх.Это заставляет клапан регулировать поток воздуха. Самый сложный этап — регулирование. Труба не должна быть слишком низкой, иначе процесс сгорания будет быстрым. Если вы оснастите такую конструкцию специальным грузом, через который топливо будет оседать медленно, а также подвижной системой распределения воздуха, то можно получить очень эффективный система. Одна вкладка будет гореть в течение 20 часов.

Заключение

Котлы на твердом топливе верхнего сгорания — это отличный и экономичный способ обеспечить отопление дома.Цена на это тепло будет очень доступной. Стоимость нового блока такого типа начинается от 50 тысяч рублей, что вполне приемлемо.

Что такое пиролиз угля: пиролиз угля включает в себя воздействие высокой температуры угля 400–450 ° C в отсутствие кислорода. Когда присутствует кислород или пар, уголь начнет гореть, и процесс больше не известен как пиролиз, а скорее называется сгоранием и газификацией. Преимущества пиролиза угля огромны и перечислены ниже:

Преобразует отходы (уголь) в энергию.

Продукт может использоваться в качестве топлива в существующих промышленных котлах и печах.

Конечные продукты также могут быть использованы для производства электроэнергии.

Предлагает возобновляемые источники энергии.

Управление твердыми отходами.

Уголь и угольные продукты будут продолжать играть все более важную роль в удовлетворении энергетических потребностей и экономики стран. Это связано с обильными запасами угля и его низкой стоимостью [1, 2].На уголь приходится примерно 25% мировых поставок энергии и 40% выбросов углерода, но даже при высоком проценте выбросов очень маловероятно, что какая-либо из этих стран, занимающихся разведкой и добычей угля, очень скоро отвернется от угля. [3]. Экономический рост требует энергетического роста [4]. Ввиду недавней заботы об окружающей среде и возобновления интереса к исследованиям альтернативной энергии из возобновляемых источников, таких как топливные элементы и ветер, водород из угля в рамках комбинированного цикла интегрированной газификации был рассмотрен для предлагаемой экономии водорода [5, 6].Газификация была названа технологией чистого преобразования угля в двадцать первом веке, чем другие процессы утилизации угля, такие как сжижение и сжигание, потому что она является высокоэффективной [7], экологически чистой [8] и экономичной [9]. Он также имеет преимущество выхода за рамки использования угля для выработки электроэнергии [10], обработки металлов и производства химикатов [11], поскольку уголь можно превратить в полезные газы и жидкости [12]. Уголь представляет собой сложный углеродистый материал, состоящий из органических и неорганических веществ [13].При газификации органическое и неорганическое вещество претерпевает различные химические и физические превращения [14]. Чтобы максимизировать эффективность газификации, необходимо понять механизм химической и физической трансформации, поскольку это поможет снизить выбросы углерода в процессе, особенно при газификации низкосортного угля [15–17]. Для контроля скорости подачи угля при газификации используются несколько вариантов: неподвижный слой, псевдоожиженный слой и газификаторы с вовлеченным потоком [18].Газификаторы с псевдоожиженным слоем обладают потенциальным преимуществом в том, что низкокачественные угли, богатые золой и инертинитами, такие как угли Южной Африки, могут обрабатываться более эффективно, чем в традиционных угольных котлах с пылевидным углем [19–21].

Таким образом, разработка процессов утилизации угля потребует более глубокого понимания внутренних свойств угля и путей его химического превращения в условиях процесса [22, 23]. Один из способов получить это понимание — через пиролиз, который служит связующим звеном со всеми процессами утилизации угля [19].Следовательно, в этом сообщении оценка шести углей южного полушария будет использована для иллюстрации промежуточной роли, которую играет пиролиз в процессах утилизации угля.

2. Влияние изменений химических и физических свойств на производительность угля

В настоящее время исследовательские усилия по использованию угля и угольных продуктов направлены на использование чистых угольных технологий (ОКТ) [20, 24]. Предыдущие исследования по ОДТ в течение последних 30 лет были посвящены химической очистке угля, а недавние исследования по улавливанию и хранению углерода (УХУ) [20, 25].Исследовательские усилия были ограничены лабораторными масштабами при определении молекулярных и структурных параметров, таких как ароматичность, степень конденсации, которая определяет технические характеристики угля в процессе утилизации угля [20, 26–28]. Суть химической очистки в угле заключается в удалении или уменьшении содержания минеральных веществ в угле, поскольку сообщалось, что содержание минеральных веществ в угле плавится, когда он подвергается термической обработке во время процессов конверсии угля [20, 29], что приводит к блокированию углеродные активные центры [30], тем самым снижая реакционную способность угля и уменьшая выброс загрязняющих веществ [20, 31].

Уголь — сложный углеродистый полимер, состоящий из органических и неорганических веществ [32, 33]. Органические материалы известны как мацералы, а неорганические примеси рассматриваются как минералы [34]. При воздействии термической обработки; физические, химические, термические, механические и электрические свойства угля претерпевают трансформацию [20, 35]. Одним из ключевых параметров, которые используются при измерении химической стабильности этого превращения, является ароматичность [20, 36]; он дает хорошее представление о превращении мацерала в полукокса, что является хорошим показателем зрелости угля из-за перегруппировки углерода [20, 37].

Изменение углеродистой структуры в результате модификации органических и неорганических составляющих в угле и его последующего полукокса считается одним из основных факторов, влияющих на реакционную способность угля / полукокса в процессах конверсии угля [20, 38, 39 ]. Химическая трансформация включает в себя изменение органической химической структуры (таблицы 1–3), в то время как физическая трансформация включает в себя изменение морфологии и пористости (таблица 4, рисунки 1–12).

| Уголь | SPL | SM | BCH | SSL | NGR | GER | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| мас.% Естественной влаги (сушат на воздухе) | 1.5 | 1,0 | 2.1 | 4.2 | 9,6 | 15,4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Золы (высушенной на воздухе) | 11,2 | 17,3 | 16,2 | 29,1 | 9,0 | 12,4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| вес.% летучих веществ (высушенных на воздухе) | 5,3 | 7,6 | 26,7 | 21,4 | 37,6 | 45,7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| вес.% основного углерода (высушенных на воздухе) | 82 | 74,1 | 55.0 | 45,3 | 43,8 | 26,4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Углерода (daf) | 90,2 | 90,4 | 81,6 | 77,5 | 75,6 | 70,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Водорода (DAF) | 2.7 | 3.5 | 4.6 | 4.5 | 5.2 | 6.6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Азота (daf) | 2.2 | 2.0 | 2.0 | 2.2 | 1.7 | 0.6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Кислорода (daf) | 2,7 | 3,3 | 10,7 | 15,4 | 16,9 | 18,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мас.% Серы (daf) | 2,3 | 0,9 | 1,2 | 0,4 | 0,7 | 3,7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Валовая теплотворная способность (МДж / кг) | 29,6 | 28,7 | 26,8 | 20,0 | 24,6 | 21,2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0.4 | 0,5 | 0,7 | 0,7 | 0,8 | 1,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a | 0,91 | 0,85 | 0,73 | 0,72 | 0,65 | 0,49 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Уголь | SPL | SM | BCH | SSL | NGR | GER | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| мас.% Естественной влажности (высушенная на воздухе) | 2.5 | 2,3 | 2,7 | 1,3 | 1,9 | 1,7 | ||||||||

| мас.% Золы (высушенной на воздухе) | 1,5 | 1,8 | 1,2 | 3,3 | 2,0 | 0,80071 | ||||||||

| вес.% летучих веществ (высушенных на воздухе) | 6,8 | 9,6 | 27,2 | 25,0 | 43,2 | 60,3 | ||||||||

| вес.% основного углерода (высушенных на воздухе) | 89,2 | 86,3 | 68.9 | 70,4 | 53,0 | 37,3 | ||||||||

| мас.% Углерода (daf) | 85,6 | 89,0 | 83,4 | 80,9 | 75,1 | 69,2 | ||||||||

| мас.% Водорода (DAF) | 2,4 | 3.3 | 4.6 | 4.2 | 5.2 | 6.2 | ||||||||

| мас.% Азота (daf) | 2.0 | 1,8 | 2.0 | 2.3 | 1.8 | 0.6 | ||||||||

| мас.% Кислорода (daf) | 7,7 | 5,0 | 9,1 | 12,3 | 17,4 | 20,3 | ||||||||

| мас.% Сера (daf) | 2,10071 | 0,7 | 1,0 | 0,3 | 0,1 | 2,7 | ||||||||

| Валовая теплотворная способность (МДж / кг) | 32,7 | 33,3 | 32,0 | 30,0 | 29,3 | 28,9 | ||||||||

| H / C | 0.3 | 0,4 | 0,7 | 0,6 | 0,8 | 1,1 | ||||||||

| f a (CA) | 0,92 | 0,86 | 0,74 | 0,76 | 0,65 | 0,52 | 9002 | f a (FTIR) | 0,98 | 0,84 | 0,72 | 0,74 | 0,58 | 0,40 |

| f a (C-ЯМР) | 0,98 | 0,94 | 0.76 | 0,80 | 0,58 | 0,43 | ||||||||

| f a (XRD) | 0,89 | 0,87 | 0,78 | 0,74 | 0,70 | 0,66 | 9066

| Уголь | 450 | 500 | 550 | 600 | 650 | 700 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| GER | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0.5 | 0,4 | 0,3 | 0,3 | 0,2 | 0,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (CA) | 0,89 | 0,89 | 0,95 | 0,95 | 0,997171 | 1,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,66 | 0,69 | 0,73 | 0,74 | 0,79 | 0,79 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (XRD) | 0,66 | 0,67 | 0.68 | 0,72 | 0,74 | 0,76 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| NGR | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0,5 | 0,4 | 0,3 | 0,3 | 0,2 | 0,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (CA) | 0,89 | 0,90 | 0,93 | 0,96 | 1,00 | 1,03 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,75 | 0,78 | 0.81 | 0,84 | 0,89 | 0,90 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (XRD) | 0,69 | 0,69 | 0,70 | 0,74 | 0,78 | 0,80 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9066 900 90 908 | SSL | H / C | 0,4 | 0,4 | 0,3 | 0,3 | 0,2 | 0,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (CA) | 0,87 | 0,91 | 0,93 | 0.96 | 1,00 | 1,05 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,84 | 0,88 | 0,90 | 0,93 | 0,97 | 1,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (XRD) 9024,9 | 0 | 0,94 | 0,96 | 0,97 | 0,97 | 0,97 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BCH | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0,5 | 0,4 | 0,3 | 0.3 | 0,2 | 0,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (CA) | 0,86 | 0,89 | 0,92 | 0,95 | 0,98 | 1,03 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,83 | 0,89 | 0,89 | 0,92 | 0,95 | 1,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (XRD) | 0,93 | 0,94 | 0,97 | 0,98 | 0,98 | 0,99 | 0,99 | 99 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| SM | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0,4 | 0,4 | 0,3 | 0,3 | 0,2 | 0,1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (CA) | 0,88 | 0,89 | 0,92 | 0,95 | 0,99 | 1,03 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,94 | 0,95 | 0,98 | 1,00 | 1,00 | 1,00 | 1,00 | 900 1 900 900 0 900 XRD)0.96 | 0,98 | 0.99 | 0.99 | 0.99 | 0.99 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| SPL | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H / C | 0.3 | 0,3 | 0,3 | 0,3 | 900 900 0,30,1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a | 0,94 | 0,95 | 0,95 | 0,97 | 0,98 | 1,03 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (FTIR) | 0,97 | 0.98 | 1,00 | 1,00 | 1,00 | 1,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f a (XRD) | 0,96 | 0,97 | 0,98 | 0,99 | 0,99 | 0,999 | 9066 0263 9066||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Уголь | 450 | 500 | 550 | 600 | 650 | 700 | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| GER | ||||||||||

| O / C | 0.132 | 0,103 | 0,092 | 0,073 | 0,064 | 0,056 | ||||

| Площадь поверхности BET (м 2 / г) | 169,96 | 193,97 | 230,41 | 241,82 | 262,61 | 2671,671 | ||||

| NGR | ||||||||||

| O / C | 0,130 | 0,110 | 0,083 | 0,075 | 0,067 | 0,061 | ||||

| BET (м 2 / г) | 155 ,78 | 182.61 | 183.19 | 234.10 | 238.14 | 239.74 | ||||

| SSL | ||||||||||

| O / C | 0,081 | 0,07 600 | 0,052 | 0,052 0,071 | 0,052 | 0,052 | 0,052 | 0,051 | ||

| BET площадь поверхности (м 2 / г) | 136.60 | 153.47 | 199.72 | 200.38 | 214.46 | 224.19 | ||||

| BCH | ||||||||||

| 70 0/900 | 70 0/900 ,064 | 0,057 | 0,044 | 0,039 | 0,037 | 0,029 | ||||

| Площадь поверхности BET (м 2 / г) | 130.17 | 158.68 | 183.89 | 206.40 | 225,45071 | |||||

| SM | ||||||||||

| O / C | 0,039 | 0,042 | 0,033 | 0,033 | 0,037 | 0,032 | ||||