Пиролиз принцип работы: Принцип работы пиролизного твердотопливного котла длительного горения

чертежи, устройство, действие бездымной установки длительного горения

Особенности установок для отопления, фотогалерея

Важно разделить конструкции по методу распределения тепловой энергии. Это облегчит подбор конкретной пиролизной печи длительного горения:

- Аппарат с водяным контуром обогрева – универсальный прибор для организации сохранения тепла внутри жилого помещения. Он работает как котел для нагрева воды. Оптимальный вариант для загородного дома. Характеризуются высокой производительностью, доступной стоимостью и возможностью функционирования без источника электричества.

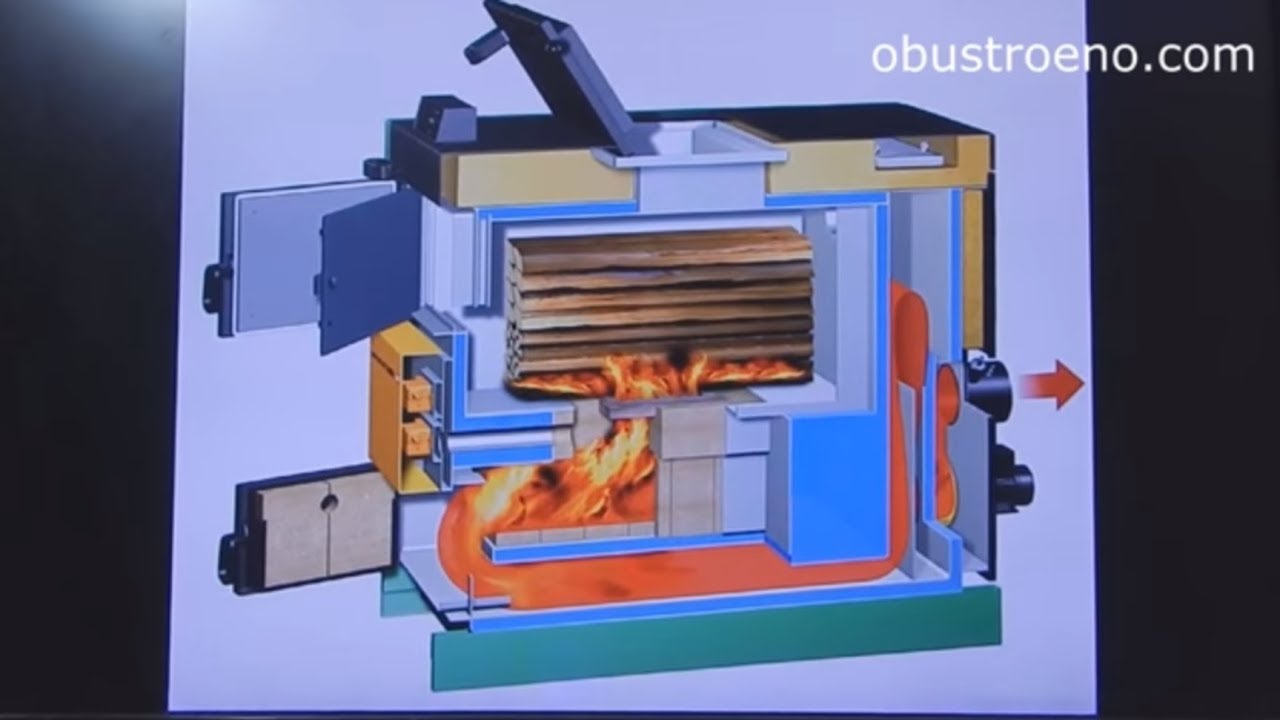

- Устройство с вариативностью размещения теплообменника. Если отсек для сгорания расположен в верхней части конструкции, а емкость для переработки газа находится внизу, тогда необходимо создать систему принудительного вытягивания посредством вентилятора или дымососа. Если топка расположена внизу, то тяга будет создаваться естественным образом.

В случае возникновения вопросов рекомендуется обратиться к профессионалам.

Выбор конкретного вида

У покупателя есть два пути: проконсультироваться у специалиста или провести самостоятельное исследование. Важно ответить на три вопроса:

- Цель приобретения агрегата.

- Место его нахождения.

- Какое топливо будет использовать владелец для сжигания.

В процессе приобретения установки для собственноручного монтажа принимайте во внимание габариты устройства. Отведите достаточное количество площади. Все зависит от параметров помещения. Если хотите обойтись без дополнительных трат времени, выбирайте металлическую альтернативу, которая отличается мобильностью. Кирпичная конструкция устанавливается на постоянное место для долгосрочного использования, что делает ее идеальной для жилого дома.

Каждый производитель рассчитывает показатель соотношения кислорода и газа, важно учесть этот параметр.

Конструктивные компоненты

Для производства пиролизной бездымной печи применяются прочные прямоугольные листы из высоколегированной стали. Для большинства моделей создаются двойные стены, а пустое место наполняется песком или водой (в случае установки с водяным контуром). В процессе сооружения системы можно взять обыкновенную металлическую бочку с толстыми стенками, которые способны на протяжении долгого времени выдерживать высокую температуру.

Внутри устройства расположены две камеры сгорания. В первой емкости происходит сжигание топлива, а во второй осуществляется смешивание продуктов пиролиза с кислородом. Если топка размещается вверху, то необходимо установить колосниковую решетку между отсеками. В металлической конструкции в качестве перегородки применяются специальные пластины.

Неотъемлемой частью аппарата является вентилятор для создания тяги. Этот компонент способствует транспортировке газов в отделение для дожига. Альтернативой служит дымосос, присоединяемый к отводящему каналу. Каждый элемент связан со всей системой, которая обеспечивает функционирование агрегата.

Альтернативой служит дымосос, присоединяемый к отводящему каналу. Каждый элемент связан со всей системой, которая обеспечивает функционирование агрегата.

Пиролизная печь – чертежи и принцип работы

Чтобы создать механизм для отопления помещения любого характера, важно правильно составить чертеж с указанием всех параметров и собрать подручные материалы. Следует определиться с формой корпуса и расположением камер и провести расчет мощности для конкретных апартаментов. Как определить габариты:

- Допустим, что для нагрева воздуха внутри комнаты при условии низкой температуры в зимний период требуется устройство с мощностью 10 кВт. Необходимо учитывать возможности установки в стандартном режиме функционирования. Мы знаем, что в механизме генерации летучих веществ показатель мощности составляет до 30% от интенсивности процесса горения. Поэтому для получения энергии в 10 кВт при генерации газа важно, чтобы печь выдавала 34 кВт (10*0.

3).

3). - Для подсчета лучше выбирать топливо с наименьшей энергоемкостью. Самым распространенным вариантом является сухой бук. Подсчитаем размер одной закладки, которая способна обеспечить 34 кВт. Порция горючего сжигается за 75 минут. Это значит, что она должна генерировать около 150 Мегаджоулей энергии. Для подсчета необходимой массы продукта с учетом, что оно перерабатывается только на 80% и КПД самодельного устройства составляет 50%, нужно использовать формулу: масса=150 МДЖ/(15.5*0.8*0.5)=24.17 кг. Напоминаем, что плотность сухого бука 620 кг/м3. Чтобы перевести полученный показатель в объем, делаем следующее: 24.17/620=0.039 или 39 л.

- Расчет вместительности камеры для сжигания дров с коэффициентом загрузки около 0.6, решаем выражение: 39/0.63=61.9 литра.

Создавая чертеж или схему со всеми обязательными показателями, учитывайте форму и особенности комнаты, где будет установлена печь.

Какие инструменты и материалы понадобятся

Для воплощения проекта следует приобрести:

- Стальной лист литого вида марки Ст20 толщиной не менее 4 мм.

- Равнополочный уголок с параметрами 4х50 мм.

- Трубу из стали диаметром до 60 мм.

- Прочную арматуру с сечением до 8 мм.

- Несколько цилиндров калибром до 120 мм для создания системы отвода продуктов горения.

- Аппарат для сварки всей конструкции воедино и расходные материалы.

- Дрель и сверло, способное пробить лист вышеописанной толщины, а также пилу-болгарку.

- Строительный уровень, линейку, карандаш и молоток.

Приобретайте качественные инструменты в специализированном магазине, так как придется работать со стальными компонентами. Покупка надежных элементов позволит создать долговечную установку.

Готовим место для осуществления монтажа пиролизной печки

Собирать конструкцию необходимо внутри помещения, где она будет функционировать. Раскройку листа согласно параметрам на чертеже лучше заказать у стороннего исполнителя в целях экономии времени. Это позволит получить изделие отличного качества.

Это позволит получить изделие отличного качества.

Этапы:

- Сооружаем фундамент из бетона или другого прочного и негорючего сырья. Площадь основания должна быть немного больше, чем размеры будущего изделия.

- Соблюдаем расстояние от стены до установки – не менее 80 см.

- Пол покрываем несгораемым и слабо нагреваемым материалом на расстоянии в 1.2 метра.

Для создания защиты напольного покрытия лучше всего подойдут листы из негорючего материала.

Процесс сооружения

Устройство пиролизной печи сложное и требует профессионального подхода. Отопительный прибор выполняется в форме цилиндра или прямоугольника, поэтому сначала необходимо сделать заготовки из равнополочного уголка. Нужно изготовить элементы вертикальных и горизонтальных стоек высотой в 1 метр и сварить их в каркас.

Затем создаем стенки, и для этого в передней панели делаем два проема для камеры горения и золы. На готовые компоненты привариваем крепления для создания навесной дверцы. К внутренней стороне присоединяем по одному уголку – они нужны для монтажа решетки и поддона, который будет изолировать отсек сгорания от емкости для дожигания газов.

На готовые компоненты привариваем крепления для создания навесной дверцы. К внутренней стороне присоединяем по одному уголку – они нужны для монтажа решетки и поддона, который будет изолировать отсек сгорания от емкости для дожигания газов.

После выполняем следующий алгоритм:

- Выбираем боковую стенку на уровне отделения для сжигания топлива и врезаем поддувало с заслонкой, которая создается из части металлической трубы диаметром не более 60 мм. Далее делаем отверстие под топкой калибром в 0.85 см и вставляем туда ось для задвижки (выполняется из арматуры), которая должна выступать с одной стороны, чтобы вы смогли сделать хвостовик (ручку для удобства использования). После крепим стальной диск, который соответствует протяжению поддувала. Чтобы зафиксировать положение заслонки, приделайте пружинную рукоять.

- Создаем днище и поддон с решеткой. К этой конструкции крепим крышку. Перегородка, что отделяет камеру сжигания, должна иметь несколько проемов, общий объем которых не превышает 8% от площади всей детали.

- Подключаем печь к дымоходу, а к отверстию привариваем отвод с диаметром около 120 мм. К нему необходимо горизонтально приделать лист, который будет задерживать выход газа из камеры переработки.

- Добавляем затвор, который выполняется по тому же алгоритму.

Готовую конструкцию можно улучшить, превратив ее в конвектор. Для этого внутри устанавливаются трубы или изогнутые детали.

Как правильно использовать и очищать аппарат

Когда будете запускать устройство в первый раз, откройте заслонку и на решетку положите сухой бук и подожгите. После полного сжигания добавьте еще топлива и закройте дверцу. Интенсивность горения регулируйте поддувалом.

Из-за особенностей функционирования чистка производится нечасто. Поленья выгорают практически полностью, что препятствует образованию сажи.

В случае возникновения неполадок требуется произвести ремонт – дальнейшая эксплуатация сломанной конструкции не рекомендована. Самой распространенной поломкой является изменение формы дверцы, которую лучше сразу заменить. Иногда сварной шов расходится – следует срочно устранить неисправность.

Установку данного типа достаточно легко собрать, однако необходимо точно рассчитать все параметры и правильно нарисовать чертеж. Система отопления должна создаваться из качественных материалов, которые характеризуются долговечностью. Только в этом случае аппарат будет выполнять свою функцию на протяжении многих лет. Если у вас возникают проблемы с сооружением агрегата, рекомендуется заручиться поддержкой профессионала. Обратитесь за помощью к специалисту или просто купите готовую пиролизную печь.

Принцип работы и в чем их плюс

Выбор системы отопления для загородного дома, в котором хозяева проживают постоянно, достаточно сложен. Вариантов много. У каждого есть свои достоинства и недостатки. Но, дом отапливать необходимо, причем хочется, чтобы отопление требовало минимум внимания, и было максимально эффективным. Ну, и не забудем про экологическую чистоту. Неприятно, когда из трубы валит дым и вылетает сажа, которая загрязняет участок. Одним из вариантов отопления, удовлетворяющих этим условиям, является создание отопления на базе пиролизного котла. Что он из себя представляет?

Вариантов много. У каждого есть свои достоинства и недостатки. Но, дом отапливать необходимо, причем хочется, чтобы отопление требовало минимум внимания, и было максимально эффективным. Ну, и не забудем про экологическую чистоту. Неприятно, когда из трубы валит дым и вылетает сажа, которая загрязняет участок. Одним из вариантов отопления, удовлетворяющих этим условиям, является создание отопления на базе пиролизного котла. Что он из себя представляет?

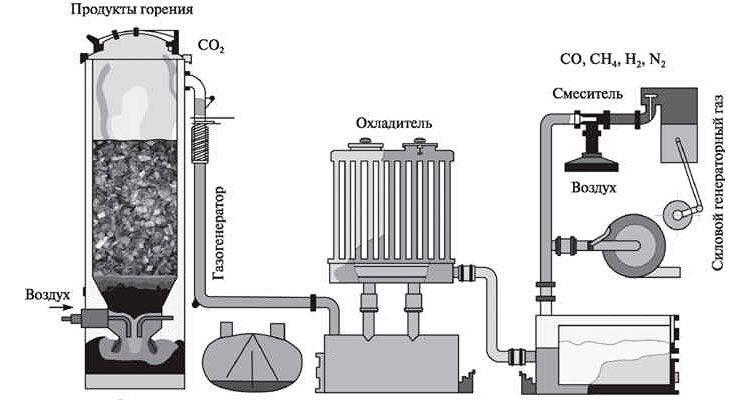

Принцип работы пиролизного котла

Второе название пиролизного котла – газогенераторный котел. В основе функционирования пиролизного котла лежит принцип пиролиза древесины. Именно древесина является источником энергии в котле. Принцип пиролиза заключается в том, что древесина, на которую действует высокая температура, порядка 1000 градусов Цельсия, и при недостатке кислорода, разлагается на газообразную часть, т.н. пиролизный газ, и, всем привычный, древесный уголь или кокс. Этот процесс происходит с выделением тепла, которое и согревает воздух, поступающий в зоне горения. Высокая температура, вкупе с кислородом, вызывает горение пиролизного газа, которое и используется для получения тепла. Кроме того, горение пиролизного газа уменьшает количество вредных примесей в дымовой смеси, и количество вредных примесей меньше, чем в обычном дыме в три раза. Фактически на выходе пиролизного котла остается углекислый газ и водяной пар. Количество образуемой золы и сажи минимально.

Высокая температура, вкупе с кислородом, вызывает горение пиролизного газа, которое и используется для получения тепла. Кроме того, горение пиролизного газа уменьшает количество вредных примесей в дымовой смеси, и количество вредных примесей меньше, чем в обычном дыме в три раза. Фактически на выходе пиролизного котла остается углекислый газ и водяной пар. Количество образуемой золы и сажи минимально.

Устройство пиролизного котла с описанием процессов его работы

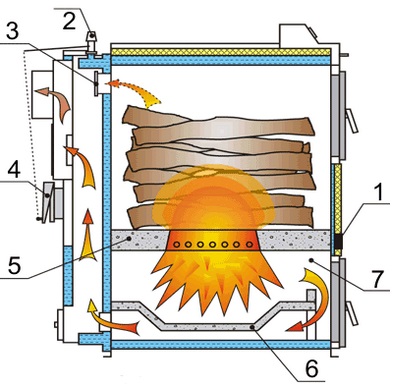

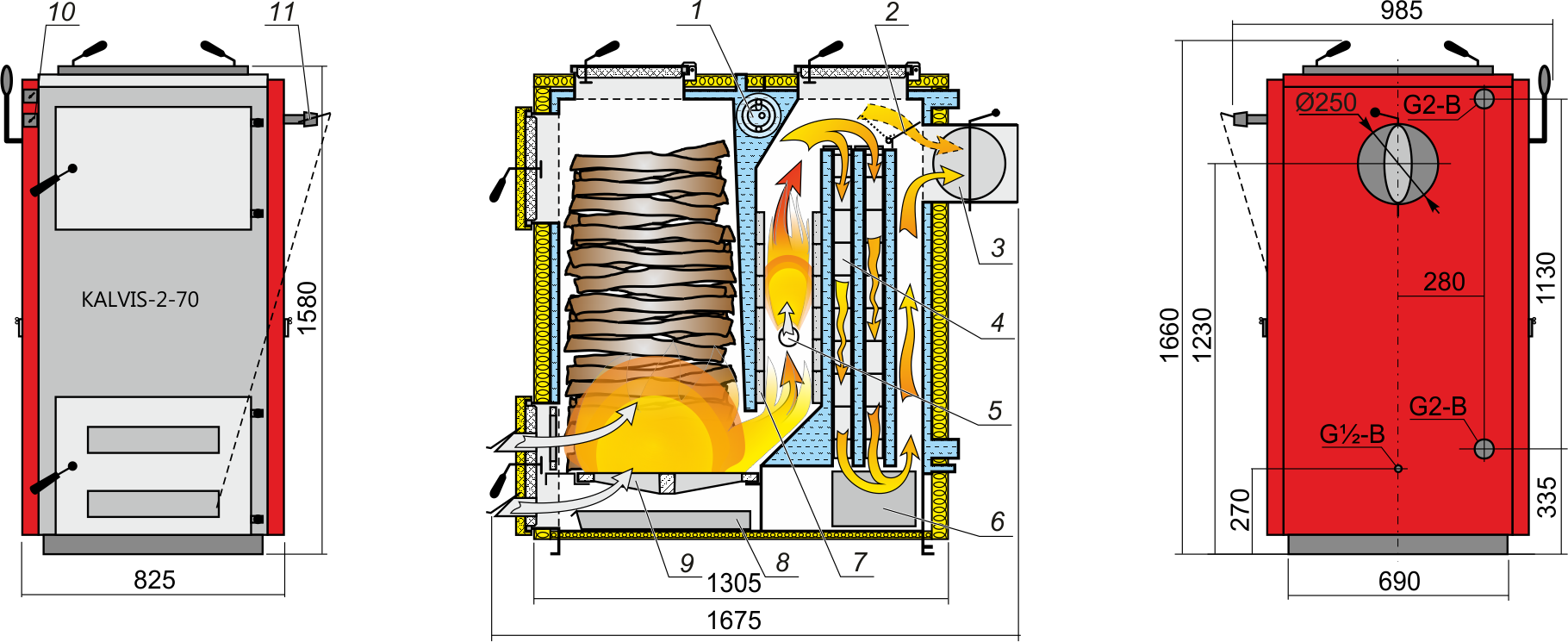

1 — топливо, 2 — первичный воздух, 3 — вторичный воздух, 4 — уходящие газы, 5, 6 — вход и выход воды, A — камера газификации, B — колосник, C — камера дожигания, D — газоход, E — дымосос

Работа пиролизного котла начинается с закладки в него топлива. Обычно это березовые поленья. Поленья хвойных пород не используются, поскольку у них высокое выделение смолистых веществ. После розжига топлива начинает работать вентилятор котла. Вентилятор управляет процессом горения, чаще всего используется вентилятор-дымосос. После поднятия температуры до 250 °С и просушки древесины, процесс горения, практически, прекращается (ограничением кислорода), начинается процесс пиролиза. При пиролизе, как мы уже говорили, начинают выделяться горючие газы. При недостатке кислорода в камере закладки, древесина практически не горит, но выделяет газы которые и используются: во первых для поддержания собственной высокой температуры и продолжения процесса пиролиза, во вторых для нагрева обогревающего теплоносителя (например воды), который используется для отопления помещения. Газы сгорают в отдельной камере от дров. В итоге после выхода всех газов из древесины получается древесный уголь. Газы из него вышли и процесс пиролиза прекратился, но сам по себе древесный уголь еще можно дожечь. Вновь включается вентилятор и начинается процесс горения с подачей кислорода . Древесный уголь дожигается обычным способом как в печи, в итоге получаем очень высокий КПД и длительное время выделения тепла при прохождении разных физико-химических процессах (горение- пиролиз-горение)

После поднятия температуры до 250 °С и просушки древесины, процесс горения, практически, прекращается (ограничением кислорода), начинается процесс пиролиза. При пиролизе, как мы уже говорили, начинают выделяться горючие газы. При недостатке кислорода в камере закладки, древесина практически не горит, но выделяет газы которые и используются: во первых для поддержания собственной высокой температуры и продолжения процесса пиролиза, во вторых для нагрева обогревающего теплоносителя (например воды), который используется для отопления помещения. Газы сгорают в отдельной камере от дров. В итоге после выхода всех газов из древесины получается древесный уголь. Газы из него вышли и процесс пиролиза прекратился, но сам по себе древесный уголь еще можно дожечь. Вновь включается вентилятор и начинается процесс горения с подачей кислорода . Древесный уголь дожигается обычным способом как в печи, в итоге получаем очень высокий КПД и длительное время выделения тепла при прохождении разных физико-химических процессах (горение- пиролиз-горение)

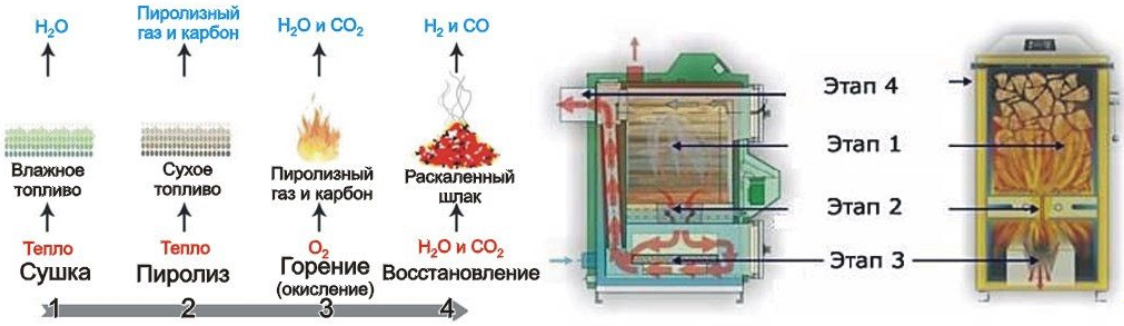

В итоге процесс работы пиролизного котла можно разделить на несколько этапов.

На первом этапе, при температуре до 250°С, происходит дегазация топлива и его подсушка (древесины). С поднятием температуры до 450°С пиролизный газ, соединяясь с кислородом, сжигается, На третьем этапе, при температуре в 750-850°С происходит дожигание пиролизного газа, часть тепла возвращается в верхнюю камеру, остальное тепло используется для нагрева теплоносителя.

Последний этап работы пиролизного котла дожигание древесного угля.

Отличие работы пиролизных котлов от других источников тепла

Пиролизные котлы экономичнее других видов котлов. Одна закладка топлива может вырабатывать тепло в течение 10-12 часов.

Нет необходимости постоянного контроля работы котла. Пока есть топливо, котел работает.

Работа системы отопления начинается очень быстро, 30-40 мин и температура воды достигает +60-90°С, и система отопления начинает работать.

Автономность и естественная циркуляция воды при нагреве.

Нет необходимости в создании дымоходов большого размера. Т.к. температура выходящих газов невелика, то и размер труб на выход невелик.

Т.к. температура выходящих газов невелика, то и размер труб на выход невелик.

Практически, полное сгорание топлива не требует частого очищения котла.

Достоинства пиролизных котлов

Высокая экономичность, КПД до 90%.

Высокая эффективность – работа до 12 часов на одной закладке топлива.

Высокая экологичность, за счет сгорая вторичных газов.

Минимальные отходы.

Автоматизация процесса отопления.

Интеграция с другими системами отопления.

Недостатки пиролизных котлов

Необходимость в электричестве для работы вентиляторов.

Высокая стоимость, по сравнению с другими системами.

Необходимость использования сухого топлива, особого вида (древесина лиственных пород).

Но, при всех «ЗА» и «ПРОТИВ» пиролизных котлов, они выглядят очень привлекательными для использования в загородных домах. Во-первых, доступность древесного топлива. Высокая эффективность. Кстати, никто не пытался использовать в качестве топлива древесные пеллеты. Возможно, они будут более эффективными, чем просто дрова. Во-вторых, регулирование, такого непростого процесса, как горение древесины, тоже является привлекательным фактором. В общем, стоит подумать, оценит всё, и принять взвешенное решение.

Во-вторых, регулирование, такого непростого процесса, как горение древесины, тоже является привлекательным фактором. В общем, стоит подумать, оценит всё, и принять взвешенное решение.

Пиролизные котлы — устройство и принцип работы

Пиролизные (газогенераторные) твердотопливные котлы приобретают все большую известность на нашем рынке в основном по двум главным причинам — это длительность работы котла от одной загрузки топлива, которая в несколько раз больше времени работы твердотопливных котлов прямого горения и может составлять 12 часов и более, а также выброс в атмосферу практически безвредных отработанных дымовых газов и высокий КПД (85-89 %).

Устройство пиролизного котла

Безусловно время работы пиролизного твердотопливного котла зависит от многих внешних факторов — среднесуточной температуры, утепление помещения и т.п., но то что такой котел более удобен и эффективен — это факт бесспорный.

Как же работает пиролизный котел и за счет чего достигается эффект длительного горения?

Всем известно, что при сжигании древесного топлива невозможно достичь такой же температуры, как при сжигании газа.

Принцип пиролизного сжигания основан на термическом разложении древесного топлива при высоких температурах (от 800 до 1100 °C) в условиях дефицита кислорода на пиролизный (древесный) газ и твердый остаток. Именно сжигание, а затем повторное дожигание пиролизного газа позволяет достигать такого высокого КПД (85-89 %) и экологически чистых, практически не содержащих вредных примесей отходящих дымогарных газов, выбрасываемых в атмосферу.

Устройство пиролизного котла

Пиролизный котел состоит из двух отсеков, расположенных один над другим.

В верхнем отсеке происходит процесс горения дров с выделением пиролизного газа. Здесь же происходит смешивание выделившегося газа с подогретым воздухом, а затем газовоздушная смесь через керамическую форсунку направляется в нижний отсек, который является одновременно и камерой сгорания и зольником. В нижнем отсеке происходит процесс сжигания газовоздушной смеси при температуре 560°C, а затем дожигание ее при температуре 1100°C и сбор отработанной золы, из камеры сгорания дымовые газы проходят по дымогарным трубам теплообменника, отдавая свое тепло теплоносителю. Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Этапы пиролиза

В остальном принцип работы газогенераторного котла ничем не отличается твердотопливного котла прямого горения. Одна из особенностей пиролизного газа в том, что он легко взаимодействует с активным углеродом, в результате чего отработанные дымовые газы сгорают практически на 100 % и представляют собой, в большей части, смесь углекислого газа (CO2) и водяного пара, а их температура не превышает 140-150°С. Это избавляет от необходимости устанавливать дымоходы из жаропрочной нержавейки с толщиной металла 0,5 мм.

Пиролизные (газогенераторные) котлы работают намного экономичнее, чем любые многотопливные котлы, а тем более твердотопливные котлы прямого горения.

Недостатком пиролизных котлов, может быть одним и главным является их стоимость, которая в два – три раза выше, чем у твердотопливных котлов прямого горения. Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Пиролизные котлы и принцип их работы -рекомендации от WaterStore

04.07.2017

Пиролизные котлы (газогенераторные) – разновидность твердотопливных котлов, которые характеризуются раздельным сгоранием топлива и газов, которые из него выходят. Пиролизные котлы производят температурное разложения топлива, благодаря которому достигается очень высокий КПД

Пиролизные котлы и принцип их работы

В последнее время твердотопливные котлы стали как никогда актуальны. Подорожание газа, электроэнергии, все это не только заставляет нас устанавливать твердотопливные котлы для отопления, но и задуматься о более эффективных котлах, в том числе и пиролизных.

В этой статье мы постараемся детально раскрыть принцип работы, покажем плюсы и минусы пиролизных твердотопливных котлов.

Пиролизные (газогенераторные) – разновидность твердотопливных котлов, которые характеризуются раздельным сгоранием топлива и газов, которые из него выходят.

| Пиролиз — разложение органических (древесина, уголь, нефтепродукты) и многих неорганических соединений под воздействием высокой температуры. В узком смысле, это разложение органических природных соединений на более простые составляющие при недостатке кислорода. В более широком смысле слова — разложение любых соединений на составляющие менее тяжёлые молекулы, или элементы под действием повышения температуры. Каждому веществу характерна своя температура пиролиза. |

Характерной чертой пиролизных котлов является самый высокий КПД среди твердотопливных котлов. Достигается это тем, что топливо раскладывается, выделяя газ, который сгорает почти без остатка. В результате из химических связей древесины, либо угля мы получаем столько энергии, сколько возможно извлечь, а продукты сгорания отдают почти все свое тепло теплоносителю.

В результате из химических связей древесины, либо угля мы получаем столько энергии, сколько возможно извлечь, а продукты сгорания отдают почти все свое тепло теплоносителю.

Схема типичного пиролизного котла.

Ниже приведена схема устройства типичного пиролизного котла.

-

Камера загрузки дров — 1

-

Камера сгорания газа — 2

-

Теплообменник с теплоносителем — 3

-

Дымоход — 4

-

Зольник — 5

-

Люк для чистки зольника — 6

-

Люк для загрузки топлива — 7

-

Блок управления, контроля — 8

-

Вход первичного воздуха — 9

Характерной чертой всех пиролизных котлов является нижнее горение топлива и наличие двух камер: в первую камеру загружается топливо, атмосферный воздух подается сверху и вытягивается принудительным способом через форсунку на дне камеры. В этой камере происходит медленное нижнее горение («тление») топлива, в результате при недостатке воздуха выделяется древесный газ, который попадает во вторую камеру, куда подается вторичный поток воздуха и происходит полное сгорание газа.

Также пиролизные котлы подходят для обеспечения ГВС с помощью подключения бойлера косвенного нагрева, могут отапливать плавательный бассейн с помощью теплообменника.

Продукты сгорания проходят через теплообменник, таким образом, используется не только тепло излучения и конвекции, но и происходит теплообмен между средами. Именно поэтому пиролизные твердотопливные котлы могут достигать максимально возможного КПД в 98-99%. Но для этого необходимы оптимальные условия, про которые будет сказано ниже.

| Древесный газ состоит из многих составляющих, среди которых углеводороды (метан, пропан, этилен и др.), угарный газ и водород, также азот из первичного воздуха |

Сравнительно сложная конструкция становится причиной высокого аэродинамического сопротивления воздуху, поэтому работа пиролизных котлов требует принудительной подачи воздуха. Для этого используются дымовые насосы (чаще встречается термин «вентилятор», «дымосос»), реже — нагнетатели.

Лишь немногие модели пиролизных котлов отличаются полностью автономной системой подачи воздуха, не требующей электроэнергии для работы.

Топливо для пиролизных котлов

Наиболее эффективны пиролизные котлы при работе на материалах, которые легко выделяют древесный газ. Это древесина, отходы деревообработки, паллеты, прессованные брикеты, реже – бурый уголь, солома. Некоторые модели котлов могут работать на каменном и коксовом угле определенных фракций.

Пиролизные котлы требовательны к влажности топлива. Чем она ниже – тем выше будет эффективность вашего котла. Для большинства котлов пределом влажности дров буде 30-35%. Влажность сухих дров находится на уровне 15-20%.

При большом количестве водного пара в газах не будет происходить их полного сгорания, либо воспламенения вообще.

Также последствием неполной загруженности топки, влажности топлива может стать образование дегтя, или конденсата в дымоходе, что может привести к падению КПД и даже выходу из строя системы.

Как выбрать качественный пиролизный котел

Большинство пиролизных котлов имеют одинаково высокий КПД, при одинаковой мощности могут существенно отличаться цены разных производителей. Конечно, самое лучшее имя имеют итальянские и немецкие компании, они могут отличаться более качественными материалами, покрытиями, более дорогой и надежной электроникой. Хотя тут бренд имеет меньшее значение, чем для газовых котлов. Также советуем выбирать бойлеры косвенного нагрева для обеспечения ГВС того же производителя что и котел.

При выборе пиролизного котла следует обращать внимание на наличие таких бонусов как термостатический регулятор подачи воздуха, устройство от закипания котла, предохранительный (подрывной) клапан и пр.

Регуляция и время работы

Все пиролизные котлы являются регулируемыми. Интенсивность горения и как результат, время работы на одной загрузке дров регулируется с помощью изменения потока поздуха.

На одной загрузке в зависимости от модели, топлива и режима работы пиролизный котле может работать до 12-14 часов, тогда как для обычных дровяных котлов время работы на одной загрузке до 5 часов.

Конечно, время работы на крупных дровах или углях будет значительно больше чем, на пример, на паллетах, стружке, щепках.

В качестве итогов можно навести список сильных и слабых сторон пиролизных твердотопливных котлов:

Преимущества пиролизных котлов:

-

КПД выше на 6-8% по сравнению с классическими твердотопливными котлами

-

Экологичность (более высокая температура горения и пиролиз способствуют полному сгоранию углеводородов, в том числе меньше образуется угарный газ СО), меньшая потребность в воздухе

-

Продолжительно время горения одной загрузки топлива (до 14 часов)

-

Легкая автоматизация и управление процессом горения

-

Низкая зольность (достигается более полным сгоранием топлива)

-

Возможность использования неколотых, крупных дров

Недостатки пиролизных котлов:

-

Высокая стоимость (отличается в 1,5-2 раза от обычных твердотопливных)

-

Большая часть пиролизных котлов не работает без дымонасоса, как результат – зависит от электроэнергии

-

Отсутствие автоматической подачи топлива у большинства котлов, в основном – дровяных.

-

Необходимость использовать просушенное топливо (влажность не выше 30-35%)

-

Температура воды на входе в теплообменник должна быть не менее 50-60 оС во избежание выпадения химически агрессивного конденсата, появления дегтя.

В итоге пиролизные котлы имеют много недостатков, но также сильны и их преимущества в сравнении с обычными котлами. Надеемся, эта публикация стала для Вас полезной и поможет сделать выбор.

Если у Вас возникли вопросы – свяжитесь с нашими специалистами, и мы Вам поможем!

его устройство, принцип работы и рекомендации по его эксплуатации

Отличной заменой котла, работающем на твердом топливе, являются установки пиролизного действия. Они уже зарекомендовали себя как более эффективные и очень простые в эксплуатации, а также несмотря на высокую цену, пользуются огромным спросом.Котел пиролизного действия – на данный момент перспективный отопительный прибор, его коэффициент полезного действия более 90%, Вид топлива в основном пеллеты, они дешевые и экологичные.Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы, вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех.документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.В этой статье мы постараемся дать читателю ответы на все вопросы относительно пирокотла. Надеемся, что это поможет вам при покупке.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Газогенерация и процесс пиролиза

Пиролизные котлы принцип работы базируется на явлении пиролиза. Говоря простым языком — от нагрева молекул, вещества расщепляются на более легкие и простые части. Это означает, что продукты пиролиза легче будут гореть и будут давать больше тепла.

Чистый пиролиз подразумевает распад закладки топлива без поступления воздуха в специальные ёмкости – реторте. Затем газы собираются в накопителе – ресивере. Оттуда они используются по мере необходимости. По этой схеме работали итальянские, немецкие и французские пиролизные установки в машинах во время войны.

Все бытовые современные пиролизные котлы, работающие на твердом топливе, газогенераторные. По-другому не получится получить КПД свыше 65-70%. Однако, название «пиролизные» совсем неслучайно. Больше 90% тепла вырабатывается путем сгорания пиролизных газов. В связи с этим, дальше по тексту значения «пиролизный» и «газогенераторный» будут использоваться в качестве синонимов, кроме тех случаев, когда оговорено иное.

Рабочий цикл

Воздух проходит в камеру, где происходит газификация, в камере также тлеет топливо. Часть кислорода от этого воздуха идет на поддержание тления, что обеспечивает температуру процесса газификации от 200 до 800 градусов.Через сопло, в камеру сгорания поступают пиролизные газы (на сленге сопло также называют хайлом). В эту же камеру поступает вторичный воздух, таким образом горят пиролизные газы.

Часть газов – частиц освобожденного углерода из состава топлива в катализаторе, переходят до окисла азота и СО2. На этот процесс уходит часть тепла. Восстановленные составляющие в камере дожигания проходят процесс окисления, при этом отдают обратно тепло. Дымовые прореагировавшие газы проходят сквозь теплообменник регистра, подогревая в нем воду, а потом улетучиваются в систему дымохода. Терморегулирующая система поддерживает в камере сгорания для полного сгорания оптимальную температуру.

Режимы работы пирокотла

- Розжиг. Открыт шибер либо заслонка прямого хода. Дымовые газы уходят сразу в дымоход.

- Рабочий режим. Закрыта заслонка прямого хода, осуществляется пиролиз. При этом тяга в самом газоходе регулируется естественным образом либо принудительно.

- Догрузка топлива. Открыта заслонка прямого хода, однако, в течение некоторого времени тяга в газоотводе сохраняется: он при этом разогрет и, если присутствует вентилятор, то он не выключается. Процесс пиролиза не прекращается. Также общим недостатком для котлов, основанных на процессе пиролиза, является их привередливость к материалам конструкции и топливу.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Работа «принудительных» котлов

Наддув

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Откачка

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах, но нераскаленные яды.

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности, так как процессы горения в котле достигают высоких температур.

- Место под котел необходимо выделить в нежилой комнате.

- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

Оцените статью: Поделитесь с друзьями!Пиролизом называют термическое разложение различных органических и неорганических соединений при недостатке кислорода. И известный пример естественного пиролиза — подземное горение торфяников. Пиролиз в истории человечества использовался людьми с давних времен. Первыми известными случаями был пиролиз древесины. С XII столетия в России используя пиролиз производили смолу из деревьев хвойных пород, широко применяемую при изготовлении бочек и в построении кораблей. В Швеции в XVI столетии раньше других стали применять пиролиз для производства смол уже в промышленном масштабе. В 1877 году русский ученый Летний Александр Александрович впервые получил патент на эффект пиролиза нефти. Он ещё за два года до этого заметил, что при температурах больше выше 300° С тяжёлые нефтяные остатки частично разлагаются на более лёгкие фракции — бензин, керосин, газы. В 1877-м он впервые выделил из состава нефти ароматические углеводороды и написал работу о закономерностях процесса пиролиза углеводов. И в наше время идея термической переработки различного сырья без доступа кислорода успешно развивается и активно применяется. В частности в самых современных твердотопливных котлах и используется эффект пиролиза. Основной принцип работы пиролизного твердотопливного котла основывается на разложении органического топлива (уголь, дрова, торф) в условиях высокой температуры и при недостатке кислорода с последующим сжиганием образовавшихся продуктов горения. В соответствующую топочную камеру загрузки твердотопливного котла помещается топливо, которое поджигают. Из-за ограниченности доступа кислорода, который необходим для горения, процесс переходит в пиролиз, то есть термическое разложение. Высокая температура и низкая концентрация кислорода приводит к образованию продуктов разложения: кокса, пиролизного масла и пиролизного газа. Конструкция классического твердотопливного пиролизного котла состоит из двух топок — в одной происходит пиролиз, во второй собираются и дожигаются полученные продукты разложения -это легкие фракции и они сгорают практически полностью — до углекислого газа и водяного пара, не образуя ни золы, ни дегтя, ни других элементов, которые характерных для обычного кострового горения, используемого в обычных твердотопливных котлах. Дожиг продуктов пиролиза происходит в условиях доступа вторичного воздуха. Как правило он подается принудительно с использованием наддувного вентилятора. Выделившееся при этом тепло идет и на подогрев пиролизной камеры, и в систему отопления. Благодаря полному сгоранию топлива пиролизные котлы имеют по сравнению с обычными твердотопливными более высокий КПД, более продолжительное горение на одной загрузке топлива, которое может доходить до 24 часов, то есть присутствует более комфортная эксплуатация котла.. Кроме-того пиролизные котлы более экологичные из-за фактически полного отсутствия продуктов сгорания, что позволяет увеличить срок службы и котла и дымохода.

Скачивайте полный прайс опт и розница |

Котел пиролизный: особенности, принцип работы, преимущества

Предыдущая статья Следующая статьяТвердотопливное оборудование появилось на рынке достаточно давно и пользуется стабильным спросом. Его преимущества оценили как частные пользователи, так и предприятия. Однако последнее время также выпущено много новых разновидностей, которые вызывают спорные обсуждения. Одной из них является пиролизный котел, который несколько дороже классической твердотопливной конструкции. Что это, в чем преимущества и как именно пиролизные котлы длительного горения работают – мы рассмотрим ниже.

Что такое пиролизный котел?

Пиролиз – это химический процесс, во время которого древесина разлагается на уголь и газ, а также происходит выделение большого количества тепловой энергии. Потому такие агрегаты также называют газогенераторными котлами. Катализатором этого химического процесса выступают высокие температуры (от 200 до 1200 оС) и низкое содержание кислорода, которые и образует в топке котел пиролизный.

Пиролизные котлы длительного горения: основные преимущества

Основное преимущество заключается в том, что пиролизные котлы повышают эффективность использования топлива. Длительность работы при заполнении топки по сравнению с аналогами дольше в 4, а то и 5 раз. Дополнительно можно сэкономить, если приобрести дрова оптом. При полной загрузке некоторые пиролизные котлы отопление поддерживают на протяжении 2 суток! Помимо дров в качестве топлива могут использоваться:

● брикеты, пеллеты;

● измельченные ветки и опилки;

● торф и кокс;

● уголь.

Но наибольшую эффективность дает именно древесина толщиной 70-100 мм, так как она выделяет максимальное количество газа. Пиролизный котел на дровах обычно имеет КПД около 95%, что весьма внушительный показатель для подобного оборудования. Однако не стоит забывать, что этот показатель может меняться в зависимости от состояния используемого топлива, площади помещения, теплопотерь здания.

Среди дополнительных преимуществ пользователи выделяют простоту и удобство эксплуатации, обслуживания. Котлы пиролизные образуют минимальное количество отходов, потому отсек для золы и дымоход не нуждаются в частой чистке. Также такие отопительные системы позволяют очень гибко регулировать интенсивность их работы, равномерно распределять тепло. Мощность твердотопливных котлов пиролизных регулируется от 25 до 100%.

Пиролизные котлы: принцип работы и устройство

Большинство моделей изготовлены из стали толщиной 4-6 мм и состоят из 2 камер – для загрузки топлива и для его сгорания. Камеры разделены керамической форсункой, а система управления находится в верхней части для удобного доступа. Также пиролизный котел подразумевает наличие таких составляющих, как:

● теплообменник – возникающее в нем от горения древесного газа тепло передается воде, которая циркулирует в системе отопления;

● система регулировки подачи воздуха – на боковых панелях;

● коллектор с вентилятором для удаления продуктов сгорания из камеры сгорания;

● дымоход для отвода выхлопных газов.

У пиролизных котлов принцип работы построен не на обычном горении, а на сухой перегонке. В первой камере под воздействием высокой температуры при условии дефицита воздуха из древесины выделяется газ, который проникает во вторую камеру и там сгорает при контакте с кислородом и активным углеродом. А получаемую из этих процессов тепловую энергию пиролизный котел длительного горения передает прямо на теплоноситель.

Пиролиз считается самым чистым и экологически безопасным процессом получения тепловой энергии, так как после него не образуются вредные элементы и вещества, а объем углекислого газа, выбрасываемого в атмосферу в 3-4 раза ниже, чем у твердотопливного оборудования другого типа. Также котел пиролизный может использоваться для утилизации некоторых типов отходов (полимерные и резинотехнические изделия) без загрязнения воздуха.

Как правильно использовать пиролизные котлы отопления?

Но мало понимать, как работает пиролизный котел, нужно еще и знать, как правильно им пользоваться. Топливо разжигается в обычном режиме с открытой заслонкой, после того как огонь разгорелся, систему можно переводить в режим пиролиза. Для этого нужно задвинуть заслонку. В конструкциях с верхней закладкой иногда возникает проблема с зависанием дров. Ее легко можно избежать, если использовать поленья длиной на несколько сантиметров меньше самой топки.

При первых использованиях пиролизные котлы на дровах могут издавать неприятный запах. Это естественное явление, которое происходит из-за полимеризации краски. Спустя несколько применений запах пропадет.

Самую высокую эффективность дают дрова из твердых сортов древесины – дуб, ольха, акация, бук. Не рекомендуется закладывать в пиролизные котлы длительного горения хвойные дрова, так как их смолы могут привести к засорению системы и даже выходу из строя оборудования.

Принципы пиролиза | Задача 34

Ключевые моменты

Система быстрого пиролиза на Scion в Новой Зеландии, PyNe42.

- Пиролиз позволяет производить жидкое биотопливо из твердой биомассы с использованием быстрого нагрева в среде с низким содержанием кислорода.

- Быстрый пиролиз происходит при передаче тепла за несколько секунд с получением максимально жидкого продукта.

- Продукт называется «Бионефть», который можно сжигать как биотопливо или преобразовывать в более ценные продукты или топливо.

- В процессе используется быстрая теплопередача и среда с низким содержанием кислорода, чтобы вызвать тепловые реакции, которые разрушают структуру полимера биомассы с образованием жидкости.

Дополнительная литература

Примеры приложений

Пиролиз

Биомасло, уголь и сосновые опилки. Фото: Скотт Батнер, PNNL.

Пиролиз — это термическое разложение, происходящее в отсутствие кислорода. Это всегда также первый шаг в процессах сжигания и газификации, за которым следует полное или частичное окисление первичных продуктов.Более низкая температура процесса и более длительное время пребывания паров способствуют производству древесного угля. Высокая температура и более длительное время пребывания увеличивают конверсию биомассы в газ, а умеренная температура и короткое время пребывания пара являются оптимальными для получения жидкостей. Распределение продуктов, полученных при различных режимах процесса пиролиза, представлено в таблице ниже. Быстрый пиролиз для производства жидкостей представляет особый интерес в настоящее время, поскольку жидкости можно транспортировать и хранить.

Типичный выход продукта (в пересчете на сухую древесину), полученного при различных режимах пиролиза древесины

| Режим | Условия Вес% | Жидкость | Char | Газ |

| Быстро | ~ 500 o C, короткое время пребывания горячего пара ~ 1 с | 75% | 12% | 13% |

| Средний | ~ 500 o C, время пребывания горячего пара ~ 10-30 с | 50% | 25% | 25% |

| Медленное торрефикация | ~ 290 o C, время пребывания твердых частиц ~ 30 минут | – | 82% твердых | 18% |

| Медленная карбонизация | ~ 400 o C, длительное время пребывания пара часов -> дней | 30% | 35% | 35% |

| Газификация | ~ 800 o C | 5% | 10% | 85% |

Быстрый пиролиз происходит за несколько секунд или меньше.Таким образом, важную роль играют не только кинетика химических реакций, но и процессы тепломассопереноса, а также явления фазового перехода. Важнейшей задачей является доведение реагирующей частицы биомассы до оптимальной температуры процесса и минимизация ее воздействия на промежуточные (более низкие) температуры, которые способствуют образованию древесного угля. Одним из способов достижения этой цели является использование мелких частиц, например, в процессах с псевдоожиженным слоем, которые описаны ниже. Другая возможность заключается в очень быстрой передаче тепла только к поверхности частицы, которая контактирует с источником тепла, который применяется в абляционных процессах.

При быстром пиролизе биомасса разлагается с образованием в основном паров, аэрозолей и некоторого количества древесного угля. После охлаждения и конденсации образуется подвижная жидкость темно-коричневого цвета, теплотворная способность которой примерно вдвое ниже, чем у обычного жидкого топлива. Хотя он связан с традиционными процессами пиролиза для производства древесного угля, быстрый пиролиз — это продвинутый процесс с тщательно контролируемыми параметрами для получения высоких выходов жидкости. Существенными характеристиками процесса быстрого пиролиза для получения жидкостей являются:

- Очень высокие скорости нагрева и теплопередачи на границе реакции, для чего обычно требуется тонко измельченная биомасса;

- Тщательно контролируемая температура реакции пиролиза около 500 o C и температура паровой фазы 400-450 o C;

- Короткое время пребывания пара, обычно менее 2 секунд; или

- Быстрое охлаждение паров пиролиза с образованием бионефти. или

Основной продукт, бионефть, получается с выходом до 75% мас. В пересчете на сухое сырье, вместе с побочными продуктами полукокса и газом, которые используются в процессе для обеспечения потребности в технологическом тепле, что исключает образование отходов. другие потоки, кроме дымовых газов и золы. Процесс быстрого пиролиза включает сушку сырья до уровня менее 10% воды, чтобы минимизировать количество воды в жидком нефтепродукте (хотя может быть приемлемо до 15%), измельчение сырья (примерно до 2 мм в случае текучей среды). реакторы со слоем), чтобы получить достаточно мелкие частицы для обеспечения быстрой реакции, реакции пиролиза, отделения твердых частиц (полукокса), гашения и сбора жидкого продукта (бионефти).Практически любая форма биомассы может рассматриваться для быстрого пиролиза. В то время как большая часть работы была проведена с древесиной из-за ее консистенции и сопоставимости между испытаниями, почти 100 различных типов биомассы были протестированы во многих лабораториях, начиная от сельскохозяйственных отходов, таких как солома, оливковые косточки и скорлупа орехов, до энергетических культур, таких как мискантус и сорго, отходы лесного хозяйства, такие как кора, и твердые отходы, такие как осадок сточных вод и отходы кожи.

В основе процесса быстрого пиролиза лежит реактор.Хотя это, вероятно, составляет не более 10-15% от общих капитальных затрат интегрированной системы, большая часть исследований и разработок была сосредоточена на реакторе, хотя в настоящее время все большее внимание уделяется контролю и улучшению качества жидкости, включая улучшение сбора. системы. Остальная часть процесса состоит из приема, хранения и обработки биомассы, сушки и измельчения биомассы, сбора продуктов, хранения и, при необходимости, модернизации.

Что такое процесс пиролиза?

Новый способ повысить ценность материалов

Пиролиз — это термохимическая обработка, которая может применяться к любому органическому (на основе углерода) продукту.Это можно делать как с чистыми продуктами, так и со смесями. При такой обработке материал подвергается воздействию высокой температуры, и в отсутствие кислорода проходит химическое и физическое разделение на различные молекулы. Разложение происходит благодаря ограниченной термостабильности химических связей материалов, которая позволяет им разрушаться с помощью тепла.

Термическое разложение приводит к образованию новых молекул. Это позволяет получать продукты с другим, часто более превосходным характером, чем исходный остаток.Благодаря этой особенности пиролиз становится все более важным процессом для современной промышленности, поскольку он позволяет повысить ценность обычных материалов и отходов.

Пиролиз часто связан с термической обработкой. Но в отличие от процессов сгорания и газификации, которые включают полное или частичное окисление материала, пиролиз основан на нагревании в отсутствие воздуха. Это делает его преимущественно эндотермическим процессом, обеспечивающим высокую энергоемкость получаемых продуктов.

Продукты пиролиза всегда производят твердые (древесный уголь, биоуголь), жидкие и неконденсируемые газы (h3, Ch5, CnHm, CO, CO2 и N). Поскольку жидкая фаза извлекается из пиролизного газа только во время его охлаждения, в некоторых приложениях эти два потока могут использоваться вместе при подаче горячего синтез-газа непосредственно в горелку или камеру окисления (см. «Указания по использованию горячего синтез-газа»).

Во время пиролиза частица материала нагревается от окружающей среды до заданной температуры (заданная температура оборудования Biogreen®).Материал остается внутри пиролизного агрегата и транспортируется шнековым конвейером с определенной скоростью до завершения процесса. Выбранная температура пиролиза определяет состав и выход продуктов (пиролизное масло, синтез-газ и уголь).

Что влияет на результаты процесса пиролиза?

Комментарии закрыты.

Пиролиз | химическая реакция | Британника

Пиролиз , химическое разложение органических (углеродных) материалов под воздействием тепла.Пиролиз, который также является первым этапом газификации и сжигания, происходит в отсутствие или почти в отсутствие кислорода, и, таким образом, он отличается от горения (сжигания), которое может иметь место только при наличии достаточного количества кислорода. Скорость пиролиза увеличивается с температурой. В промышленных приложениях используемые температуры часто составляют 430 ° C (около 800 ° F) или выше, тогда как в более мелкомасштабных операциях температура может быть намного ниже. Два хорошо известных продукта, создаваемых пиролизом, — это форма древесного угля под названием biochar, созданная при нагревании древесины, и кокс (который используется в качестве промышленного топлива и теплового экрана), созданный при нагревании угля.Пиролиз также производит конденсируемые жидкости (или деготь) и неконденсирующиеся газы.

Подробнее по этой теме

горючие сланцы: пиролизные

Технология получения нефти из горючего сланца основана на пиролизе горной породы. Подаваемое тепло разрывает различные химические связи …

Процесс

Пиролиз преобразует органические материалы в их газообразные компоненты, твердый остаток углерода и золы и жидкость, называемую пиролитическим маслом (или биомаслом).Пиролиз имеет два основных метода удаления загрязняющих веществ из вещества: разрушение и удаление. При разрушении органические загрязнители распадаются на соединения с более низкой молекулярной массой, тогда как в процессе удаления они не разрушаются, а отделяются от загрязненного материала. Пиролиз — это полезный процесс для обработки органических материалов, которые «трескаются» или разлагаются под воздействием тепла; примеры включают полихлорированные бифенилы (ПХБ), диоксины и полициклические ароматические углеводороды (ПАУ).Хотя пиролиз неприменим для удаления или разрушения неорганических материалов, таких как металлы, его можно использовать в методах, которые делают эти материалы инертными.

Приложения

Пиролиз имеет множество приложений, представляющих интерес для экологически чистых технологий. Он полезен при извлечении материалов из таких товаров, как автомобильные шины, удалении органических загрязнителей из почвы и нефтесодержащих шламов, а также в создании биотоплива из сельскохозяйственных культур и отходов. Пиролиз может помочь разрушить автомобильные шины на полезные компоненты, тем самым снижая нагрузку на окружающую среду, связанную с выбрасыванием шин.Шины являются важным компонентом мусорных свалок во многих областях, и при сгорании они выделяют в воздух ПАУ и тяжелые металлы. Однако, когда шины подвергаются пиролизу, они распадаются на газ и масло (используемые в качестве топлива) и технический углерод (используемый в качестве наполнителя в резиновых изделиях, включая новые шины, и в качестве активированного угля в фильтрах и топливных элементах). Кроме того, пиролиз может удалить органические загрязнители, такие как синтетические гормоны, из осадка сточных вод (полутвердые материалы, которые остаются после очистки сточных вод и снижения содержания воды) и сделать тяжелые металлы, оставшиеся в осадке, инертными, что позволяет безопасно использовать осадок. как удобрение.

Кроме того, пиролизная биомасса (биологические материалы, такие как древесина и сахарный тростник) имеет большие перспективы для производства источников энергии, которые могут дополнить или заменить энергию на основе нефти. Пиролиз заставляет целлюлозу, гемицеллюлозу и часть лигнина в биомассе распадаться на более мелкие молекулы в газообразной форме. При охлаждении эти газы конденсируются в жидкое состояние и становятся бионефтью, в то время как остальная часть исходной массы (в основном оставшийся лигнин) остается в виде твердого биоугля и неконденсируемых газов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас Сара Э. БослоУзнайте больше в этих связанных статьях Britannica:

горючие сланцы: пиролизные

Технология получения нефти из горючего сланца основана на пиролизе горной породы.Приложенное тепло разрывает различные химические связи макромолекул керогена, высвобождая небольшие молекулы жидких и газообразных углеводородов, а также соединений азота, серы и кислорода. Пиролиз банка…

древесина: продукты химической переработки

Пиролиз включает нагревание древесины до температуры 1000 ° C (около 1800 ° F) в отсутствие воздуха.Он включает карбонизацию, деструктивную перегонку и ожижение. Карбонизация осуществляется либо традиционным методом наращивания конусовидных штабелей древесины, которые затем покрываются …

карбен: Образование.

При фотолизе или пиролизе (обработка светом или теплом, соответственно) диазосоединения расщепляются с образованием соответствующего карбена и свободной молекулы газообразного азота.Диазирины, которые представляют собой кольцевые или циклические соединения со структурой, аналогичной структуре диазосоединений, подвергаются той же реакции расщепления и…

Реактор пиролиза — обзор

8.4 Нагрев реактора пиролиза

Для нагрева реактора пиролиза до повышенной температуры для преобразования исходных материалов в биомасло необходим большой тепловой поток. Обычные внешние источники тепла (газовый нагреватель или электрический нагреватель) использовались в течение последних двух десятилетий для пиролиза биомассы [39,40].Как правило, существует три метода подачи тепловой энергии в реактор, а именно система автотермического нагрева, система косвенного нагрева и система прямого нагрева. Характеристики некоторых подходов к обогреву представлены в таблице 8.2.

Таблица 8.2. Некоторые распространенные источники тепла и их характеристики

| Методы нагрева | Примечания |

|---|---|

| Биомасса / NG | Этот процесс косвенного нагрева является экзотермическим по своей природе, вызывает загрязнение окружающей среды и приводит к образованию сажи и кокса.Трудности быстрого изменения температуры для предотвращения теплового разгона. |

| Электрический нагреватель | Внешняя электрическая нагревательная печь используется для нагрева исходных материалов внутри реактора пиролиза и самого реактора. |

| MW нагрев | MW-поглощающий материал (диэлектрический материал) вместе с сырьевыми материалами внутри камеры пиролизного нагрева непосредственно поглощает электромагнитную волну в виде тепловой энергии и передается по материалам посредством молекулярного взаимодействия с электромагнитным полем. |

| Индукционный нагрев | Питающие вещества в камере для нагрева поглощают тепло из магнитного поля, создаваемого пропусканием переменного тока через индукционную катушку внутри камеры. |

В методе автотермического нагрева тепловой поток, необходимый для пиролиза, обеспечивается частичным сгоранием исходных материалов и образованием биоуглерода. Этот метод снижает количество образования полукокса, поскольку тепло, необходимое для пиролиза, вырабатывается за счет сжигания самого биоугля, что снижает стоимость топлива.С другой стороны, в случае метода прямого нагрева горячий газ-носитель или твердый теплоноситель вводится в реактор, и исходные материалы поглощают тепло для разложения. Горячий газ-носитель производит CO 2 и H 2 O во время реакции сгорания, что приводит к снижению концентрации газа и теплотворной способности масла. Кроме того, использование твердого теплоносителя увеличивает выход масла, однако ухудшает качество масла из-за попадания большого количества пыли [41].В отличие от метода прямого нагрева, при косвенном нагреве реактор нагревается от внешнего источника энергии, где тепло вырабатывается за счет сжигания нагревателя и электрического нагревателя биомассы или природного газа (ПГ). Тепло передается сырью через стенку реактора по принципу теплопроводности и конвекции. На выход масла и эффективность этой системы нагрева влияют теплопроводность материала реактора, коэффициент температуропроводности и температурный градиент между поверхностью реактора и центром материала внутри камеры нагрева.Эти ограничения ограничивают быстрый нагрев биомассы и приводят к значительным потерям входящей энергии.

Следовательно, система косвенного нагрева менее эффективна; однако он производит менее разбавленный газ по сравнению с прямым методом. Это снижает выход масла, а также увеличивает производство полукокса, что вызывает закоксовывание и засорение системы [42]. Кроме того, неравномерный характер температурного профиля вызывает нежелательную вторичную реакцию в различных частях реактора пиролиза, которая производит токсичные соединения [43,44].Напротив, этот метод нагрева имеет преимущества, заключающиеся в том, что он дает высококачественный ретортный газ одновременно из самых разных размеров частиц. С начала 2000-х годов пиролиз с микроволновым (MW) нагревом привлекает внимание исследователей, чтобы преодолеть ограничения обычного внешнего нагрева реактора пиролиза. В 2001 году этот метод был впервые применен при пиролизе пластиковых отходов [45]. Применение СВЧ-нагрева в пиролизе значительно сокращает количество потребляемой энергии и время, необходимое для процесса пиролиза, благодаря прямому и быстрому нагреву.Он также предлагает преимущества равномерного нагрева и меньших габаритов оборудования. Кроме того, метод улучшает эффективность системы, а также качество продуктов пиролиза. СВЧ-нагрев увеличивает выход высококачественного продукта при сокращении времени реакции [46,47]. Однако основными проблемами, связанными с этим методом, являются: другой подход к проектированию, учитывающий диэлектрические свойства биомассы и сложность в механизме теплопередачи и передачи, а также в химических реакциях внутри различных секций камеры нагрева.Другой электромагнитный нагрев, индукционный нагрев, становится популярным в нагреве реакторов пиролиза из-за его высокой скорости нагрева и высокой эффективности, хотя этот метод менее гибкий и требует больших затрат энергии и затрат [48].

Из предыдущего обсуждения ясно, что для работы системы пиролиза, которая включает потребление обычного топлива, требуется постоянный источник энергии. Это означает, что для получения относительно менее качественного топлива расходуется топливо высокого качества. Нагрев реактора обычным топливом не является экономическим подходом к производству биомасла.Поэтому реакторное отопление с помощью другого возобновляемого источника, такого как солнечное отопление, было бы отличным выбором.

Пиролиз | EMIS

Схема метода

Описание способа и установки

При очистке воды пиролиз используется как метод обработки дренированного ила, а не водных потоков. Это термический процесс, который разрушает органический материал без использования кислорода. Таким образом, этот метод отличается от сжигания, при котором используется кислород.Это выделено на прилагаемой диаграмме. Газификация — это подход, который находится между вышеупомянутыми подходами:

В процессе пиролиза летучие вещества выделяются при рабочих температурах от 150 до 900 ° C. Выделяемые газы могут служить топливом для поддержания процесса пиролиза без необходимости использования большого количества дополнительной энергии.

Пиролиз может осуществляться в реакторе или мусоросжигательной печи. В реакторе с псевдоожиженным слоем, например, потоки отходов разделяются на 2 стадии из-за разной концентрации кислорода в 2 зонах внутри реактора.«Пластовая часть» состоит из песчаной массы, в которой происходит сушка, пиролиз и газификация. Эта секция работает в условиях низкого содержания кислорода для преобразования органических частиц в отходах в газ.

В «свободной части» реактора вторичное добавление воздуха приводит к дальнейшему горению. Эта секция рассчитана таким образом, чтобы гарантированно удерживать газ при температуре 825 ° C или выше не менее 2 секунд. Энергию дымовых газов можно рекуперировать в блоке рекуперации тепла.Дымовой газ очищается путем впрыскивания реактивной гашеной извести, возможно в сочетании с активированным углем, для иммобилизации тяжелых металлов и диоксинов. Затем продукты реакции и частицы фильтруют с использованием высокоэффективного фильтра из керамического волокна. Затем очищенный газ выдувается в атмосферу.

Другие типы реакторов и пиролизных технологий включают:

- вакуумный пиролиз;

- быстрый пиролиз;

- мгновенный пиролиз;

- абляционный пиролиз;

- реактор с барботажным псевдоожиженным слоем;

- реактор с вращающимся конусом;

- реактор с вращающимся псевдоожиженным слоем;

Особые преимущества и недостатки

К преимуществам относится тот факт, что токсичные компоненты и патогены разлагаются при использовании высоких температур.Также наблюдается уменьшение объема воды из-за высокой рабочей температуры. Используя добываемые газы в качестве топлива, можно ограничить подачу внешнего топлива.

Процесс пиролиза сложен и требует высоких эксплуатационных и инвестиционных затрат. Кроме того, необходима установка очистки воздуха для дальнейшей обработки дымовых газов пиролиза. Произведенная зола содержит высокое содержание тяжелых металлов, в зависимости от концентраций в потоке, подлежащем переработке. Эта зола считается опасными отходами, и ее также необходимо утилизировать.

Приложение

Пиролиз может использоваться для потоков отходов с высокой теплотворной способностью и высокими концентрациями, а также для потоков, в которых обработка становится слишком сложной из-за наличия смесей. Этот метод также можно использовать для преобразования отходов в полезные технологические потоки.

Вот несколько примеров применения:

- Уменьшение количества шлама после физико-химической очистки воды;

- Деструкция сложных нефтесодержащих потоков;

- Переработка биомассы для производства биомассы.

Граничные условия

Уровень эффективности метода в основном определяется составом потока отходов и степенью, в которой органическая фракция может быть разложена и преобразована в газовую форму. Это влияет на температуру, давление и другие параметры используемого реактора.

В принципе, технология подходит для обработки широкого спектра органических отходов:

- Растительные отходы;

- Деревянные отходы;

- Шлам;

- отработанное масло;

- Загрязненная почва;

- Синтетические отходы.

Эффективность

Эффективность во многом определяется составом подлежащих переработке отходов и соответствующими параметрами температуры, давления и других параметров. Уровни ХПК и ТОС во входящей фракции воды, измеренные в дымовых газах, могут быть снижены до 80% при температуре сжигания 1000 ° C и до 99% при температуре сжигания 1220 ° C с газом. срок хранения 4,5 с. Такие компоненты, как азот, сера и хлориды, вероятно, будут обнаружены в газах, в то время как тяжелые металлы сконцентрированы в золе.

Вспомогательные продукты

Обычно продукты поддержки не используются.

Экологические проблемы

Выбрасываются газы, жидкости и зола, которые потенциально могут нанести вред окружающей среде. Существует потребность в резервном топливе, возможно, произведенном во время пиролиза.

Стоимость

Следующие затраты были рассчитаны для установки пиролиза, используемой для преобразования высушенного ила с установки очистки сточных вод в бионефть, производительностью 2 т / ч:

- Инвестиционные затраты на установку: 1000000 евро

- Инвестиционные затраты на очиститель дымовых газов: 250 000 евро

- Инвестиционные затраты на инфраструктуру: 200 000 евро

- Эксплуатационные расходы в год (эксплуатация 7000 часов в год): 961 000 евро

Операционные расходы должны быть уменьшены за счет прибыли от продажи произведенного тепла, энергии и биомасла.В примере (в 2005 г.) это составляет, если предположить, что потребление биомассы оплачено, 1,8 миллиона евро, если предположить, что потребление биомассы оплачивается компанией, которая утилизирует биомассу.

Комментарии

Поставщики пиролизных систем разбросаны по всему миру. Вот несколько примеров:

- Envirotec (Германия)

- Arena-net: Минос (Бельгия)

- BIC Group (Бельгия)

- Bilfinger Berger Entsorgung GmbH (Германия)

- Ener-G (Великобритания)

Сложность

Процесс очень сложный.Из-за высоких температур полимеры в различных более мелких молекулах расщепляются.

Уровень автоматизации

Нет данных по автоматизации.

Список литературы

- Chiang et al., Journal of Air and Waste Management Association, 50, 73, 2000

- Khiari B. et al., Desalination 167, 39–47, 2004 г.

- Koch et al., Science and Techn. Корп., 46, 1996

- Мариас Ф.и др., AIChe. Дж., 47 (6), 1438 — 1460, 2001

- Otero M. et al., Biomass Bioenergy, 22, 319-329, 2002

- PyNe — Сеть пиролиза биомассы, www.pyne.co.uk

- Симонс, Р.В., «Отчет о завершении пиролиза в Гронингене», xxxx

- Thomé-Kozmiensky K. J., Pyrolyse von äbfallen, 1985

- VITO, технический файл пиролиза AFSS

- VITO-SCT, редакция технических файлов WASS, 2009 г.

Версия от февраля 2010 г.

Gelinkte pagina’s:

Производство биоматериала путем пиролиза изношенных шин

В этой статье представлен обзор процесса пиролиза изношенных шин как метода производства альтернативного источника энергии.В исследовании представлены характеристики использованных шинных материалов и методы переработки, типы и принципы пиролиза, продукты пиролиза и их состав, влияние параметров процесса и кинетические модели, применяемые к пиролизу. Согласно публикациям, приблизительный анализ шинной резины показывает, что она состоит из примерно 28,6 мас.% Связанного углерода, 62 мас.% Летучих материалов, 8,5 мас.% Золы и 0,9 мас.% Влаги. Элементный анализ показывает, что резина покрышки имеет расчетное значение 82 мас.% C, 8 мас.%.% H, 0,4% масс. N, 1,3% масс. S, 2,4% масс. O и 5,9% масс. золы. Термогравиметрический анализ подтверждает, что пиролиз изношенной шины при атмосферном давлении начинается при 250 ° C и завершается при 550 ° C. Три основных продукта, получаемых при пиролизе отработанных шин, представляют собой твердый остаток (около 36 мас.%), Жидкую фракцию или биокруд (около 55 мас.%) И газовую фракцию (около 9 мас.%). Хотя есть различия в значениях кинетических параметров, полученных разными авторами на основе кинетического моделирования использованной шины, этот процесс обычно считается реакцией первого порядка, основанной на теории Аррениуса.

1. Введение

Одной из основных проблем современного общества является рост количества твердых отходов, образующихся в результате деятельности человека, что создает серьезную экологическую проблему [1–3]. Утилизация использованных шин и других продуктов на основе полиизопрена составляет значительную часть таких проблем, так как, по оценкам, 1,3 миллиарда шин ежегодно достигают конца своего жизненного цикла во всем мире [4–9]. Это из-за их превосходных свойств, которые сделали их полезными во всех сферах жизни человека [10].Однако эти превосходные свойства также ставят их в невыгодное положение [3, 11, 12], поскольку они не поддаются биологическому разложению, что приводит к проблемам с их утилизацией [2, 7, 11, 13–16]. На протяжении многих лет свалка и открытая свалка (складирование складских запасов) были обычными способами решения проблемы изношенных шин. Однако свалки занимают ценное земельное пространство из-за громоздкости покрышек, которые нельзя уплотнять и не легко разрушаются [7, 11, 17–19]. Выгруженные изношенные шины в огромных хранилищах не только занимают большую территорию, но также представляют собой потенциальную опасность для здоровья и окружающей среды из-за возможности возникновения пожара с высокими выбросами токсичных газов и в качестве питательной среды для переносчиков болезней [7, 15, 16, 20, 21].Несмотря на то, что используются другие варианты утилизации шин, такие как регенерация, шлифовка, сжигание, восстановление протектора и т. Д., Эти процессы имеют свои недостатки и не позволяют полностью использовать использованные шины в качестве отличного материала для рекуперации энергии [8, 22]. По этой причине пиролиз получил повышенное внимание, поскольку условия процесса можно оптимизировать для получения ценных продуктов [4–6, 11, 23–27]. Пиролиз в основном включает разложение полиизопреновых материалов до низкомолекулярных компонентов при высокой температуре (250–900 ° C) в инертной атмосфере [3, 7, 22, 28].Процесс, являющийся отличным способом рекуперации энергии, может осуществляться при атмосферном или пониженном давлении. Это экологически безопасный метод термического разложения широкого спектра отходов, включая использованные шины [2, 4, 6, 11, 15, 16, 20, 27, 29–44]. Три основных продукта пиролиза — твердый остаток (полукокс), жидкость (биокруд) и газы [6]. Твердый остаток может использоваться при производстве активированного угля, арматуры в резиновой промышленности или в качестве твердого топлива. Пиролитическая жидкость может служить заменой обычному жидкому топливу из-за ее высокой теплотворной способности около 41–44 МДж / кг.Его также можно использовать в качестве сырья для нефтеперерабатывающих заводов или в качестве источника химикатов для широкого промышленного применения. Газовая фракция может использоваться как топливо или как источник энергии для процесса пиролиза [22, 28, 29, 45–49].

В данной статье представлен литературный обзор процесса пиролиза с акцентом на характеристики использованных материалов шин и методы переработки, типы и принципы пиролиза, свойства продуктов пиролиза, влияние параметров процесса и кинетические модели, применяемые к пиролизу. .

2. Подержанные шины

Подержанные шины, также называемые отработанными шинами, могут быть определены как шины, срок годности которых истек в результате превышения срока их эксплуатации или которые больше не безопасны для использования из-за дефектов, таких как ухудшение их физического состояния. состав / структура от использования и не подлежат восстановлению. Это один из наиболее серьезных опасных твердых отходов, с которыми сталкивается современное общество, особенно в развивающихся странах [3, 10, 11]. Подсчитано, что в ЕС, Японии и США ежегодно производится 6 × 10 6 тонн утильных шин [6, 22, 23, 46, 64].Согласно отчету, в Южной Африке ежегодно образуется 160 000 тонн изношенных шин и до 28 миллионов изношенных шин незаконно выбрасываются или сжигаются [70]. Прогнозируется, что эта цифра будет увеличиваться на 9,3 миллиона ежегодно [70]. Небиоразлагаемый характер этого полимерного материала затрудняет его утилизацию. Утилизация путем массового складирования и захоронения является одним из распространенных способов обращения с отработанными шинами, но для этого требуется большое пространство, поскольку объем шин невозможно уплотнить. Они также создают опасность возникновения пожара с выбросом вредных газов [1, 7, 19, 21, 22, 64, 71–75].

2.1. Методы переработки изношенных шин

Различные методы утилизации изношенных шин обсуждаются ниже.

2.1.1. Метод восстановления

Восстановление протектора, также называемое «повторной укладкой», включает шлифовку оставшегося протектора изношенной шины и замену его новой резиновой полосой протектора путем вулканизации. Выполняется только на каркасах изношенных шин, которые были осмотрены и отремонтированы. Несмотря на то, что это экономически выгодно, уверенность в качестве продукта является главной проблемой процесса.

2.1.2. Механический или криогенный метод