Отличие газобетона от пенобетона: Чем газобетон отличается от пенобетона: рассмотрим отличия блоков

🏠 отличие, что лучше для строительства

Ячеистые стройматериалы, именуемые пеноблок и газоблок, часто используются при возведении частных домов, хозпостроек, гаражей. Чтобы найти отличия между ними и сделать вывод, что лучше, необходимо провести сравнительный анализ.

Расчет фундамента

Попробуйте новый продукт

Технические и эксплуатационные характеристики газобетонных и пенобетонных блоков определяют область их применения в строительстве. Особенности материалов зависят от применяемого сырья и технологии производства.

Из чего и как производятся материалы

Ячеистые бетоны, к которым относятся газоблоки и похожие на них пеноблоки, производятся из облегченного цемента. При этом у обеих разновидностей есть отличия в составе и методике производства. Существует две технологии выпуска пористого бетона: автоклавная и неавтоклавная. Первая подразумевает затвердевание сырья при высоком давлении и температуре в герметичных емкостях, в которые запускается большое количество водяных паров.

Пенобетон производят неавтоклавным методом в естественных условиях. В цементную массу добавляют синтетические или органические вещества, которые вызывают вспенивание массы. Далее смесь заливают в специальные формы или опалубку, в которых она твердеет.

Газоблоки требуют применения автоклавного метода, поэтому их выпуск возможен только в условиях цеха. В состав газобетона помимо цементных составляющих и воды включают известь, гипс, химические добавки. Выделение газов в исходной массе происходит благодаря добавлению алюминия в виде порошка или пасты. Химические реакции, происходящие в газобетоне на стадии созревания, вызывают образование газообразного водорода и формирование ячеек. После застывания материала, приступают к его разрезанию на части.

Сравнительный анализ показывает, что технологические основы производства пенобетона и газобетона значительно отличаются. Состав этих цементных материалов также не является идентичным.

Состав этих цементных материалов также не является идентичным.

Технические характеристики газоблоков и пеноблоков

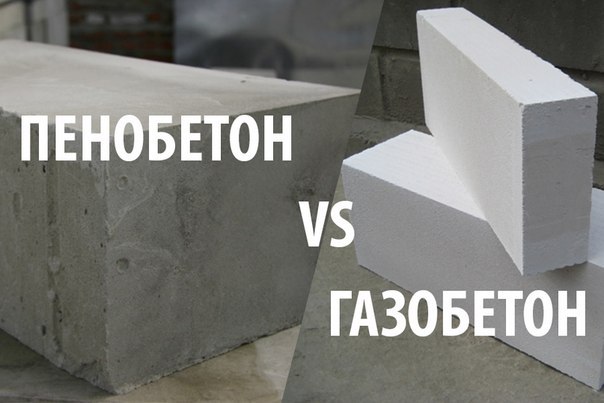

Чтобы определить, что лучше – пенобетон или его аналог газобетон, необходимо подробно рассмотреть все технические параметры материалов. Они касаются внешних данных (размера, формы, массы), внутренней структуры, а также эксплуатационных качеств: прочности, звукоизоляции, теплопроводности, влагоустойчивости, пожароустойчивости, экологической безопасности, долговечности. Одни параметры выше у пенобетона, другие — у газобетонных блоков.

Размеры, формы, масса

Блоки из пенобетона и газоблоки имеют одинаковую форму и размеры. Линейные параметры соответствуют стандарту: 200х300х600 мм. Допустимые колебания для пенобетонных кирпичей, заливаемых в формы, составляют 5 мм. Для газобетонных блоков, нарезаемых на современных станках, отклонение от стандартных габаритов не превышает одного миллиметра.

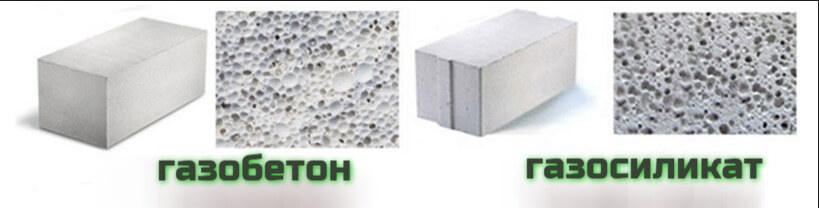

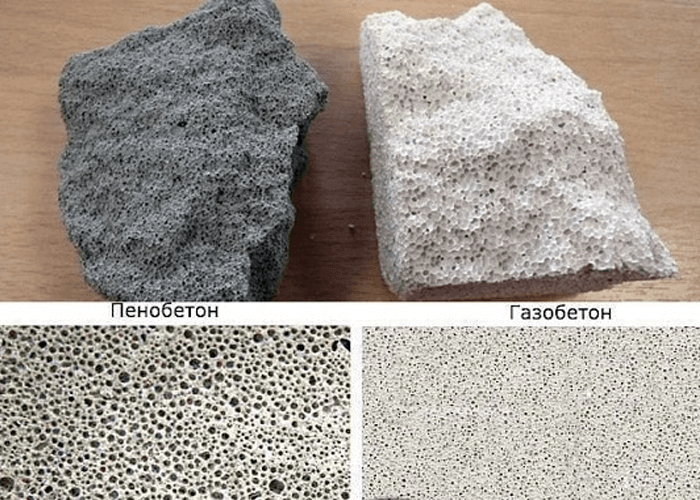

При этом экземпляры из газобетона весят меньше, чем аналоги из пенобетона. Это показатели соответственно равны 18 и 22 кг. Отличия по массе обусловлены разной плотностью материалов. Готовые пенобетонные и газобетонные блоки характеризуются широкой амплитудой плотности. Она колеблется от 300 до 1200 кг/куб.метр. Блоки отличаются также по цвету: газоблок белый, а пеноблок имеет ярко выраженный серый оттенок.

Это показатели соответственно равны 18 и 22 кг. Отличия по массе обусловлены разной плотностью материалов. Готовые пенобетонные и газобетонные блоки характеризуются широкой амплитудой плотности. Она колеблется от 300 до 1200 кг/куб.метр. Блоки отличаются также по цвету: газоблок белый, а пеноблок имеет ярко выраженный серый оттенок.

Структура

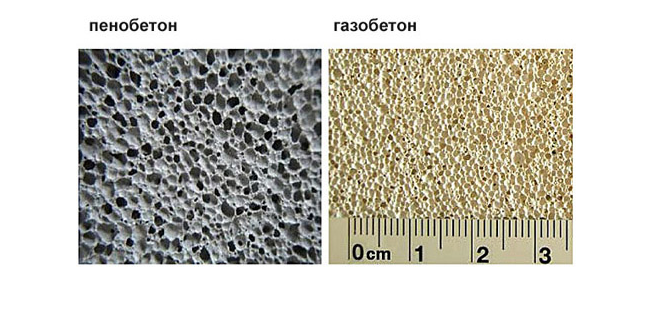

Плотность и состав определяют структурное строение пеноблоков и газоблоков. Первая разновидность имеет закрытые небольшие ячейки (1-5 мм). Чтобы обеспечить замкнутость пор снаружи, пеноблоки облицовывают. Закрытый характер ячеек объясняет многие свойства материала, в частности, низкую водопроницаемость. Снаружи штучные изделия имеют гладкое покрытие.

Структурное строение газобетона, в отличие от пенобетона, выделяется наличием пор открытого типа. По диаметру они меньше – не более 3 мм. Все ячейки связаны между собой в единую систему. Чтобы снизить впитываемость жидкостей, газобетон на одном из производственных этапов покрывают защитным слоем. Структура поверхности у блоков получается в итоге не гладкая, а шероховатая.

Структура поверхности у блоков получается в итоге не гладкая, а шероховатая.

Показатели прочности

Высокая устойчивость обоих материалов к механическим воздействиям объясняет их популярность не только при строительстве жилых домов, но и объектов промышленного назначения. Показатель прочности варьирует у пенобетона в тех же пределах, что и у газобетона (300 – 1200 кг/куб.м.). При этом отличия пеноблоков и газоблоков по надежности все-таки имеются.

При идентичной плотности газобетонные изделия выдерживают более мощную статическую нагрузку. Например, пеноблок марки D500 способен выдержать нагрузку до 13 кг/кв. см. В то время как газоблок той же марки выдерживает вес лучше — максимум до 45 кг/кв.см.

Это объясняется характером распределения пор в блоках. В пенобетоне они расположены неравномерно, а это значит, что плотность в разных локусах пенобетонного блока может заметно отличаться. Мелкопористые аналоги лишены этого недостатка.

Теплопроводность

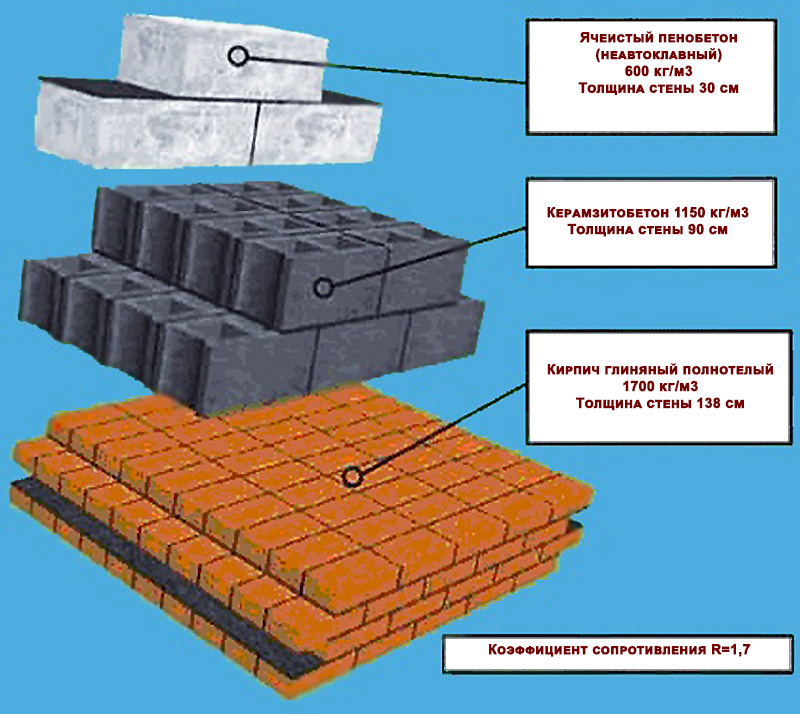

Пеноблоки выделяются повышенной способностью пропускать тепло по сравнению с газоблоками. Коэффициент теплопроводности пенобетона составляет 0,14-0,21 Вт/м°C, а газобетонного блока — 0,095-0,18 Вт/м°C. На практике данные цифры для пеноблоков не всегда совпадают с теми, что представляет производитель, так как размер и распределение пор по объему неодинаковое.

Высокие показатели теплопроводности считаются недостатком, если блоки используют для кладки стен. Это ухудшает теплоизоляционные свойства. Отпечаток накладывает также поверхность пеноблоков и газоблоков. У последних более ровная геометрия, а это позволяет делать тонкий шов, через который теряется меньше тепла.

Теплопроводность газоблоков усиливается с ростом плотности: изделия марки D800 проводит тепло в два раза сильнее, чем аналоги D400. Но для строительства домов более востребованы марки D400-600.

Звукоизоляционные свойства

По уровню звукоизоляции газобетон и пенобетон занимают примерно одинаковые высокие позиции. Звукоизоляционные свойства зависят от нескольких параметров, в частности – от марки материалов по плотности и толщины кладки. Чтобы построенный дом обладал необходимо шумоизоляцией, необходимо выбирать качественные материалы. Это особенно важно для пенобетонных блоков, так как часто в продажу поступают изделия кустарного производства, обладающие повышенной хрупкостью и недостаточной плотностью.

Звукоизоляционные свойства зависят от нескольких параметров, в частности – от марки материалов по плотности и толщины кладки. Чтобы построенный дом обладал необходимо шумоизоляцией, необходимо выбирать качественные материалы. Это особенно важно для пенобетонных блоков, так как часто в продажу поступают изделия кустарного производства, обладающие повышенной хрупкостью и недостаточной плотностью.

Пожароопасность

При сравнении пенобетона и газобетон необходимо определить и такой важный критерий как огнестойкость. Оба являются устойчивыми к воспламенению. Дома из качественных пеноблоков невосприимчивы к критичным температурам. Стены выдерживают открытый огонь на протяжении четырех часов, не теряя своей прочности и целостности. Газобетон по этому критерию не уступает ему. Он также лучше справляется с возможным воспламенением, чем другие популярные стройматериалы.

Дома, возведенные из пенобетонных блоков или газоблоков, отмечены I и II степенью пожароустойчивости.Применение этих материалов гарантирует сохранность основных несущих конструкций.

Влагостойкость

По этому критерию пеноблоки и газоблоки значительно отличаются. Благодаря наличию закрытых пор пенобетон плохо впитывает влагу. Его водопоглощение составляет всего 14%. Это свойство пеноблоков обеспечивает комфортные условия в доме. Пеноцементный материал способен в умеренных количествах вбирать в себя и отдавать пары воды, создавая баланс влажности. Кроме того, наружная отделка стен лучше сохраняется на пенобетонной влагостойкой поверхности.

По сравнению с пенобетонными блоками мелкопористый газобетон сильнее поглощает влагу. Показатель водопоглощения у него выше, чем у пеноблоков и доходит до 20%. Это является причиной, по которой фасадная штукатурка некрепко держится на газобетонном покрытии.

Благодаря пониженной гигроскопичности пенобетон подходит для строительства в регионах с повышенной влажностью. И хотя этот материал лучше противостоит влаге, для продления срока эксплуатации объекта не рекомендуется затягивать с наружной отделкой дома. Она должна быть выполнена в течение двух лет после завершения основного строительства.

И хотя этот материал лучше противостоит влаге, для продления срока эксплуатации объекта не рекомендуется затягивать с наружной отделкой дома. Она должна быть выполнена в течение двух лет после завершения основного строительства.

При использовании газобетона отделку необходимо осуществить сразу после окончания «мокрых» работ внутри дома и полной просушки стяжки и стеновой штукатурки.

В отличие от пенобетона намокший газобетон вскоре дает трещины и постепенно разрушается. Ситуация осложняется, если для газобетонных стен сделана некачественная гидроизоляция. Во время морозов влага, проникшая внутрь открытых пор, застывает и может вызвать разрыв блочных изделий.

Долговечность

По сроку службы пенобетон и газобетон отличаются незначительно. Производители дают 70-летнию гарантию на пеноблоки. Для его аналога указывается срок годности 50 лет. Учитывая, что в строительстве это новый материал, проверить его долговечность еще только предстоит. В любом случае эксплуатационный период у блочных изделий исчисляется многими десятилетиями.

В любом случае эксплуатационный период у блочных изделий исчисляется многими десятилетиями.

Экологичность

Оба вида блоков считаются экологически безопасными. Доля химических добавок в газоблоках, которые используются для образования газов и формирования пустот, составляет всего 1-3%. Кроме того, потенциально опасные химикаты нейтрализуются в ходе реакций при производстве.

В составе пенобетона количество пенообразующих ингредиентов значительно выше – до 30%. Искусственные добавки создают экологический риск и снижают безопасность для здоровья и окружающей среды. Однако опасность минимизирована, если для изготовления пеноблоков используют не синтетические, а натуральные компоненты – сосновую канифоль, клей из костной муки.

Области применения блоков

Пеноблоки и газобетон активно используется в строительстве. Удобный строительный материал ускоряет и облегчает работы, а небольшой вес пено- и газобетонных блоков снижает нагрузку на фундамент. При выборе блоков учитывают их отличия по основным техническим параметрам.

При выборе блоков учитывают их отличия по основным техническим параметрам.

Газоблоки пользуются популярностью в строительстве малоэтажных жилых домов, производственных и коммерческих зданий. Их самонесущая способность находит применение при возведении домов высотой до 5 этажей. Если газобетон применяют для устройства ограждающих конструкций, не испытывающих нагрузки, высота дома не имеет значение. Поэтому газобетонные блоки востребованы не только при малоэтажном строительстве, но и при возведении каркасно-монолитных домов.

Пенобетон находит широкое применение при устройстве перегородок в домах, несущих стен (при условии, что количество этажей в здании не превышает трех), всевозможных ограждающих конструкций. Удобство и скорость работы с пенобетонными блоками примерно такие же, как и с газобетоном.

Что лучше: пеноблоки или газоблоки

Чтобы выяснить все пункты, по которым отличаются пенобетон и газобетон, необходимо провести сравнительный анализ. Для этого стоит рассмотреть технические, эксплуатационные, экономические составляющие, которые имеют значение при строительстве.

Для этого стоит рассмотреть технические, эксплуатационные, экономические составляющие, которые имеют значение при строительстве.

|

Показатель |

Пенобетон |

Газобетон |

|

Размер |

200х300х600 мм |

200х300х600 мм |

|

Отклонения от геометрии |

До 5 мм |

Не более 1 мм |

|

Масса |

22 кг |

18 кг |

|

Плотность |

Марка 700, 800, 900 |

Марка 350, 400, 500, 600, 700 |

|

Прочность |

Ниже при равной плотности |

Выше при равной плотности |

|

Влагоустойчивость |

Выше |

Ниже |

|

Паропроницаемость |

Ниже |

Выше |

|

Теплопроводность |

Более высокая |

Более низкая |

|

Пожароустойчивость |

Высокая |

Высокая |

|

Звукоизоляция |

Высокая |

Высокая |

|

Морозостойкость |

35 циклов |

35 циклов |

|

Экологичность |

Коэффициент 4 при использовании синтетических добавок |

Коэффициент 2 |

|

Нагрузка на фундамент |

Выше |

Ниже |

|

Кладка |

На цементно-песчаный раствор со швами 10 мм |

На специальный клей со швами 1 мм |

|

Усадка |

До 3 мм/метр |

Не более 0,1 мм/метр |

|

Стоимость |

Дешевле |

Дороже |

Сводная таблица наглядно показывает, что многие технические параметры находятся у этих материалов примерно на одинаковом уровне. В то же время некоторые свойства ярко отличаются. Делая окончательный вывод, что лучше для конкретного строительства – пеноблоки или газоблоки, необходимо взвешивать все критерии.

В то же время некоторые свойства ярко отличаются. Делая окончательный вывод, что лучше для конкретного строительства – пеноблоки или газоблоки, необходимо взвешивать все критерии.

Видео о разнице пенобетона от газобетона

Чем отличается газобетон от пенобетона

- Дата: 26-02-2015Просмотров: 165Комментариев: Рейтинг: 36

Залогом прочного и комфортабельного строения является правильный подбор строительных материалов.

Для возведения стен жилых домов используются экологически чистые материалы, которые обладают такими качествами, как низкая звукопроводность и теплопроводность. Самые популярные и современные из них — газобетон и пенобетон. Для того чтобы определить, чем отличается пенобетон от газобетона, необходимо рассмотреть их основные характеристики и свойства.

В отличие от пенобетона газобетон производится на заводе, и он полностью состоит из минерального сырья.

Газобетон: основные свойства и характеристики

Газобетон — один из представителей ячеистого класса бетонов.

Основным отличием газобетона является высокая прочность и теплоизоляционные характеристики. Он является искусственным камнем, который имеет пористую структуру. Именно благодаря порам данный материал имеет высокую теплоизоляцию.

Схема производства газобетона.

Состоит газобетон из извести, цемента, песка и воды. Газообразователем выступает алюминиевая пудра.

После того как составляющие смешаны, их разрезают на блоки с помощью струн и отправляют на термообработку в автоклав. Качество газобетона зависит от компонентов сырья, технологии обработки, соблюдения технологий производства, контроля качества.

Производство этого материала происходит в три этапа:

- Замес — цемент, песок и известь смешивают с водой, далее добавляют пудру.Формовка — полученную массу заливают в форму до полного застывания.Запекание — сформировавшиеся блоки помещаются в автоклав, где они проходят обработку горячим водяным паром.

Вернуться к оглавлению

Как и множество строительных материалов, газобетон имеет свои преимущества и недостатки.

Основным преимуществом при его изготовлении является полная автоматизация, то есть человеческий фактор сведен к минимуму. При производстве используется немецкое оборудование, что дает гарантию высокого качества товара. Это экологически чистый материал, который не подвергается гниению и старению.

Это экологически чистый материал, который не подвергается гниению и старению.

Сравнительная характеристика газобетона и пенобетона.

Газобетон имеет очень хорошую геометрию: четкие размеры, гладкие формы, швы по 3 мм. Он может быть использован для возведения несущих стен, что говорит о высокой прочности материала. При высокой прочности газобетон имеет достаточно небольшой вес, что позволяет отказаться от подъемных механизмов.Такая технология производства занимает немного времени, поэтому считается быстрой.

К недостаткам газоблоков относят высокую водопроницаемость и хрупкость. Если на месте возведения строения высокая влажность, то газоблоки использовать не рекомендуется. Хотя данный материал на сжатие может вынести большие нагрузки, он очень уязвим в плане ударных нагрузок.

Если такой блок уронить, то он расколется или на нем появится трещина. Поэтому перевозят газобетон осторожно и только на европоддонах.

Вернуться к оглавлению

Пенобетон — искусственный пористый материал.

Изготавливается он из песка, глины, цемента и воды. Пористая структура образуется благодаря пене. Пеноблоки считаются новыми улучшенными строительными материалами.

Основное преимущественное отличие пенобетона от газобетона — водостойкость. Так как пенобетон имеет пористую структуру, его достаточно легко обрабатывать и сверлить. Свойства и характеристики данного материала очень похожи на дерево, поэтому достаточно долговечны.

Непрерывное производство пенобетона.

По теплоизоляции пеноблоки превосходят силикатные и керамические кирпичи. То есть толщина стен, возведенных из пенобетона, намного меньше кирпичных. Низкая плотность блоков уменьшает массу коробки дома, поэтому на фундамент будет идти нагрузка меньше, что сделает его облегченным.

Благодаря высокому уровню теплоизоляции можно сэкономить на кондиционировании и обогреве.

Пеноблок обладает высокими санитарно-экологическими показателями и не подвергается гниению и горению. Отличие характеристик пенобетона от газобетона вызвано и технологией производства. Производство пенобетона происходит следующим образом:

Производство пенобетона происходит следующим образом:

- Замешивается песчано-цементный раствор, который необходимо вспенить с помощью пенообразователя.Раствор заливается в форму.По истечении 28 дней раствор набирает полную прочность благодаря атмосферному методу высушивания.

Пористая структура пенобетона дает ему возможность поглощать звуки. Особенно это относится к низким шумовым частотам. Пенобетоном обкладывают конструкционный бетон в многоэтажных домах.

Со временем пенобетон только улучшает свои качества, так как происходит долгое внутреннее созревание материала.

Он является дышащим материалом, который способен впитывать и отдавать влагу, так как данный процесс застывания происходит без автоклава, а химические процессы могут сделать пенобетон токсичным. Он менее прочен, чем газобетон, и в качестве несущих стен использовать его нельзя.

Газоблоки производят только на крупных предприятиях, имеющих мощную электрическую сеть.

Пеноблоки можно изготавливать с помощью портативного оборудования. Из-за форменной заливки пеноблоки по точности уступают газоблокам. Газоблок впитывает большое количество воды, поэтому снижается его морозостойкость.

Однако здания, возведенные из этого материала, эксплуатируются только с нанесением защитного покрытия на наружную часть стен. Газобетон больше подойдет для хозяйственных построек. Из-за отличий в составе материалы отличаются и по цвету: пеноблок имеет сероватый цвет.

Изучив характеристики, можно определить, чем отличается газобетон от пенобетона. У каждого из материалов есть преимущества и недостатки, однако если производителем соблюдены все условия качества, то оба материала можно применять в строительстве.

Ячеистые бетоны считаются востребованными строительными материалами, из которых получаются теплые, долговечные, экологически чистые и надежные строения. Они считаются доступными по стоимости, поэтому на строительство не приходится тратить много денежных средств. Однако многие люди в процессе выбора такого материала сталкиваются со сложностью определения оптимального вида.

Однако многие люди в процессе выбора такого материала сталкиваются со сложностью определения оптимального вида.

Обычно выбирать приходится из газобетона и пенобетона. Данные материалы обладают многими одинаковыми параметрами, однако имеют и некоторые отличия, которые должны быть изучены перед непосредственной покупкой конкретного вида ячеистого бетона. Давайте рассмотрим, чем отличается газобетон от пенобетона.

СОДЕРЖАНИЕ

Определение пенобетона и газобетона

От качества купленных строительных материалов зависит качество, долговечность и надежность самого возведенного объекта.

Важно!Безответственное отношение к выбору материала обычно приводит к строительству дома, не обладающего нужными параметрами для постоянного проживания или других целей.

Газобетон создается в специальных автоклавах, что обеспечивает следующие его особенности:

- все компоненты газобетона правильно и четко измеряются, поэтому отсутствует возможность, что будет добавлено слишком много одного материала;гарантируется контроль над технологией обработки и этапами производственного процесса;обеспечивается высокое качество конечного сырья.

Процесс производства газобетона делится на несколько последовательных этапов:

Замес смеси,состоящей из песка и цемента, а также извести и оптимального количества воды. Полученная масса должна обладать белой расцветкой. В нее добавляется специальная пудра из алюминия, необходимая для того, чтобы при совершении химической реакции выделялся водород.

Это гарантирует наличие вспенивания и образования в структуре газобетона закрытых воздушных пузырьков, за счет которых получается материал с высокими теплоизоляционными параметрами.Формовка.Сделанная смесь заливается в заранее подготовленные формы, предназначенные для застывания. Она там оставляется на определенный промежуток времени, после чего полученные блоки газобетона разрезаются на отдельные элементы, обладающие оптимальными размерами и параметрами. Данный процесс реализуется на специальных линиях, поэтому является полностью автоматизированным.

Это гарантирует точность разрезания блоков газобетона.Запекание. Полученные блоки направляются в автоклав, представленный специальной камерой. В ней подается на блоки газобетона горячий пар под высоким давлением. Это гарантирует оперативное застывание, в результате чего они приобретают высокую прочность.

Полученные блоки направляются в автоклав, представленный специальной камерой. В ней подается на блоки газобетона горячий пар под высоким давлением. Это гарантирует оперативное застывание, в результате чего они приобретают высокую прочность.

К плюсам применения газобетона относится:

- автоматизация производства, поэтому минимизируется возможность ошибки, совершенной человеком;в технических условиях контролируется качество результата;полученные качественные и прочные блоки газобетона могут использоваться для создания несущих стен;получаются изделия, обладающие прекрасной геометрией, поэтому швы в стенах отличаются небольшими размерами;газобетон за счет застывания в автоклаве обладает хорошим показателем прочности по сравнению с пенобетоном;так как используется автоматизированное оборудование, то производство не занимает много времени.

Структура газобетона

К минусам газобетона относится высокий показатель водопроницаемости, поэтому не желательно работать с этим материалом в условиях высокой влажности.

Пенобетон формируется с применением песчано-цементного раствора.

Его вспенивание производится с помощью специального пенообразователя. Полученная смесь заливается в специальные формы, где в течение нужного количества времени происходит застывание материала. После этого блоки вынимаются из форм и разрезаются при необходимости.

Пенобетон по сравнению с газобетоном имеет не слишком точные размеры, а также для его застывания требуется довольно много времени, поэтому обычно тратится на это около 28 дней. К плюсам его применения относится невысокая стоимость, возможность сделать самостоятельно непосредственно на строительной площадке и отсутствие необходимости пользоваться дорогостоящим оборудованием. Однако минусов у такого способа производства ячеистого бетона имеется намного больше:

- не слишком высокое качество пенобетона, если застывает сырье меньше 28 дней;сушка должна выполняться в оптимальном и отапливаемом помещении, поэтому повышаются затраты на содержание и аренду такого места;блоки пенобетона не обладают идеальной геометрией.

Структура пенобетона

Таким образом, хотя структура газобетона и пенобетона схожа, они обладают существенными отличиями в технологиях производства, поэтому их характеристики различны.

Теплоизоляционные свойства газобетона и пенобетона

Данный параметр важен для каждого жилого строения. Газобетонные блоки имеют более низкую морозостойкость по сравнению с пеноблоками, однако за счет того, что они обладают идеальными размерами и ровными краями, швы в стенах отличаются небольшими размерами, что положительно сказывается на защите строения от холода и ветра.

Коэффициент теплопроводности у газобетона и пенобетона значительно отличается:

- у газобетона, с плотностью D 500 он равен 0,12;у пенобетона с плотностью D 700 данный показатель равен 0,24.

Поэтому пеноблоки обладают лучшими теплоизоляционными параметрами, а также отличаются прекрасным термическим сопротивлением.

Важно!Пенобетонные блоки обладают уникальной способностью накапливать тепло, что важно для каждого жилого строения, поэтому существенно снижаются затраты на обогрев зданий, однако для достижения такого эффекта стены должны быть толще газобетонных в два раза..jpg)

Прочность газобетона и пенобетона

Данный параметр так же важен для каждого владельца дома. Он зависит от плотности конкретного материала, причем она равна:

- у пенобетона – от 600 до 100 кг/м3;у газобетона – 459 кг/м3.

В соответствии с этими значениями пеноблоки должны быть более прочными, однако за счет использования современного оборудования в процессе создания газобетонных блоков, они выдерживают при меньшей плотности более высокие нагрузки.

Таким образом, газобетон считается более прочным и качественным материалом, поэтому если возводится строение, на которое будут воздействовать разные существенные нагрузки, то желательно выбирать именно этот материал.

Экологичность газобетона и пенобетона

Жилые строения должны возводиться исключительно из безопасных и экологически чистых материалов, так как иначе будет создаваться опасность для жизни людей. Оба материала производятся без использования опасных или вредных компонентов, что обусловлено особенностями процесса их производства:

- для вспенивания газобетона используется водород, который остается в порах готовых блоков, однако он считается абсолютно безопасным для людей и природы;в процессе производства пенобетона используются разные искусственные или белковые вспениватели, а они так же считаются безопасными, поэтому не выделяют вредных веществ.

Таким образом, оба материала являются экологически чистыми. Поэтому можно без опасений выбирать их для возведения жилого строения.

Огнестойкость газобетона и пенобетона

Оба материала обладают хорошей стойкостью перед возгоранием. Они выдерживают прямое воздействие огня, поэтому жилые строения считаются безопасными для постоянного проживания.

Важно!Перед продажей любого материала производители осуществляют их испытания, что гарантирует наличие высоких параметров.

Паропроницаемость газобетона и пенобетона

По данной характеристике ячеистые бетоны приближены к натуральной древесине. Поэтому строения из них считаются комфортными для жизни. В помещениях устанавливается приятный и безопасный микроклимат.

В строениях регулярно обновляется воздух, поэтому газобетон и пенобетон эффективно применяются для возведения не только обычных частных домов, но даже для строительства бани.

Стоимость и усадка газобетона и пенобетона

Цена строительных материалов регулярно меняется, причем обычно она увеличивается.

Пенобетон по стоимости считается дешевле, чем газобетон, однако возведение дома из него обходится дороже, чем при использовании газобетонных блоков. Такой необычный факт обусловлен тем, что для получения качественных стен из пеноблоков требуется намного больше материала, чем при использовании газоблоков.

Клей, используемый во время строительства, обладает высокой стоимостью, причем его требуется больше при использовании пенобетона.

Область применения газобетона и пенобетона

Оба данных материала могут использоваться для разных целей. Из них делаются конструкции:

- несущие стены;разнообразные межкомнатные перегородки;ограждения.

Важно!За счет высокой прочности газобетонных блоков, они могут применяться для строительства домов, являющихся двухэтажными или даже трехэтажными.

Итог

Таким образом, пенобетонные и газобетонные блоки считаются эффективными и востребованными строительными материалами. Они используются для разных целей, являются долговечными, экологически чистыми и обладающими хорошей паропроницаемостью.

Они имеют схожую прочность, хотя качество газобетона считается выше, чем у пенобетонных блоков. Газоблоки производятся по особой технологии, поэтому обладают идеальными гранями и геометрическими формами. Однако производством пенобетона можно заниматься непосредственно на строительной площадке, и они имеют более высокие теплоизоляционные параметры.

Таким образом, для возведения жилого строения подходят оба данных материала, причем получаются теплые, качественные и долговечные здания.

Выбор зависит от финансовых возможностей и предпочтений владельцев дома. Если на строения будут воздействовать разные серьезные нагрузки, то выбирается газобетон, а если дом будет находиться в регионе с суровым климатом, то лучше всего приобрести для строительства пенобетон. Также может быть полезна статья — «чем штукатурить газобетон снаружи и внутри дома».

Источники:

- ostroymaterialah.

ru

ru - remont-i-obustroystvo.ru

Газобетон или пенобетон, что лучше выбрать? Отличия-свойства

1. Стабильность качества

Автоклавный бетон изготавливается только на специализированных производствах с соблюдением стандартов и строгим контролем качества. В отличие от него, пенобетон может быть изготовлен даже в кустарных условиях, что усложняет контроль качества готового материала и делает свойства получаемого пенобетона разнящимися в зависимости от производителя, который его изготовил и даже от партии к партии на одном и том же производстве.

2. Показатели прочности, плотность

Как пенобетон, так и газобетон могут изготавливаться различной плотности, в зависимости от требований заказчика. Этот показатель находится в пределах от 300 до 1200 килограмм на метр кубический. Но при равной плотности пенобетон уступает автоклавному в таком важном показателе, как прочность на сжатие. Это обусловлено теми специальными условиями, созданными в промышленных автоклавах, в которых происходит затвердевание газобетонной смеси.

Это обусловлено теми специальными условиями, созданными в промышленных автоклавах, в которых происходит затвердевание газобетонной смеси.

3. Геометрия блоков, стабильность размеров

Специфика производства обуславливает разные показатели допустимых отклонений при производстве газобетонных блоков и пенобетонных блоков. Так, для газобетона эти показатели составляют 3 мм по длине блока, 2 мм по ширине блока и 1 мм допуска для показателя толщины газобетонного блока. Для блоков из пенобетона эти показатели достигают 5 мм допустимого отклонения только для толщины блока. Ухудшение геометрии блоков влечет за собой ухудшение качества кладки и увеличение трудозатрат на неё.

Увеличение же швов между блоками снижает теплоизоляционные характеристики кладки. Кроме того, для пенобетона характерно такое явление, как усадка бетона при затвердевании. Показатель для пенобетона в разы превышает аналогичный показатель для автоклавного газобетона, а это, в свою очередь, влияет на образование трещин в материале.

4. Гидроскопичность

Оба рассматриваемых материала являются по своей природе пористыми и поэтому нельзя говорить о том, что они совершенно не поглощают влагу. Отличие этих материалов состоит в том, что газобетон в своей структуре имеет больше открытых пор, чем пенобетон, который имеет в своей структуре преимущественно закрытые поры, поэтому он менее проницаем для воздуха и влаги. Газобетон по этой причине более Материал из Википедии .

5. Теплоизоляционные свойства

Показатель теплоизоляции напрямую зависит от плотности материала. Поэтому показатели теплопроводности для газобетона и пенобетона одинаковые. Но, при уменьшении такого показателя, как плотность уменьшается и прочность материала. Поэтому для двух одинаковых стен, изготовленных их газобетона и пенобетона, в последнем случае придется использовать более тяжелый и плотный материал, чем при использовании газобетона, что дает ему преимущества.

6. Экологичность

По данному показателю пенобетон уступает автоклавному газобетону. Причиной этого является использование для изготовления пенобетона различных пенообразователей, которые могут быть самыми разными по составу. Некоторые из них способны выделять вредные вещества. В противоположность этому основным газообразователем в автоклавном бетоне является выделяющийся в процессе химических реакций водород, который является безопасным сам по себе, к тому же быстро улетучивается из газобетона.

Рассмотрим чем отличается пеноблок от газоблока. Пенобетон или газобетон: а есть ли разница

Строительные материалы пористой структуры набирают популярность. Они прочны и легки, применяются для постройки частных домов, загородных коттеджей, хозяйственных и коммерческих сооружений, гаражей. Для этого чаще используются пенобетон и газобетон, но нужно знать, в чем разница между этими двумя, схожими по техническим характеристикам бетонами.

Пенобетон и газобетон – строительные материалы, набирающие популярность, поскольку обладают достаточной прочностью, низкой теплопроводностью. Пористая структура снижает плотность и массу блоков, сделанных из них. Заполненные воздухом ячейки объясняют теплоизоляцию. Несмотря на схожесть характеристик, сфера применения данных составов разнится.

Прочность, малая удельная плотность пенобетона увеличивает срок службы этого материала. Поэтому его используют для зданий жилого назначения – домов, коттеджей, приусадебных сооружений, бань. Единственное ограничение в применении пенобетона – здания, возведенные из него не должны быть выше трех этажей. Он используется при устройстве:

- несущих стен зданий и сооружений;

- внутренних стен для планировки помещений;

- заборов, ограждений территорий;

- перекрытий с армированием стальным прутом.

Равномерность структуры газобетона объясняет одну из основных его особенностей – повышенная стойкость к растрескиванию и усадке конструкций, созданный из него. Это позволяет применять его для строительства бытовых зданий, объектов промышленного, общественного и коммерческого назначения. Он используется для:

Это позволяет применять его для строительства бытовых зданий, объектов промышленного, общественного и коммерческого назначения. Он используется для:

- межкомнатных перегородок;

- заполнения пролетов в каркасных зданиях;

- несущих конструкций и стен;

- многоэтажных конструкций и зданий.

Технологии производства и состав

Чтобы понять, чем отличаются газобетоны от пенобетонов, нужно разобраться в технологиях, по которым изготавливаются эти строительные материалы. В процессе производства формируется внутренняя пористая структура при расчетной плотности и прочности – характеристики, определяющие основные достоинства. При этом используются безвредные для здоровья компоненты, что существенно расширяет сферу применения таких бетонов.

Производство пенобетонов

Пенобетон производится по упрощенной технологии, доступной даже в домашних условиях. Компонентами для производства являются: цемент, вода, песок, шлак и другие наполнители. Основное вещество – обеспечивающее пористость структуры материала – сульфитный щелок. Для пенобетона потребуется: портландцемента 36%, песка 47%, 16% воды. Пенообразующие добавки и фибра для повышения прочности не превышают 1%. Этапы производства:

Основное вещество – обеспечивающее пористость структуры материала – сульфитный щелок. Для пенобетона потребуется: портландцемента 36%, песка 47%, 16% воды. Пенообразующие добавки и фибра для повышения прочности не превышают 1%. Этапы производства:

- Все ингредиенты тщательно перемешиваются в сухом виде, после в них добавляется небольшой объем воды.

- Добавляется пенообразующий компонент – сульфитный щелок. Перемешивание продолжается до достижения однородной структуры. В ходе химических реакций выделяется газ, в результате чего материал получает пористую структуру.

- Приготовленный раствор помещается в подготовленную опалубку по форме требующихся блоков или конструкций. Пенобетон схватывается за 10 часов, минимальное время – 5 часов. После извлечения из опалубки блоки укладываются на открытом воздухе или в сухом помещении для окончательной просушки.

- Необходимая прочность, позволяющая использовать этот материал, достигается через 14-21 дней.

Важно обратить внимание на качество опалубки, чтобы размеры и поверхность блоков или конструктивных элементов соответствовали техническим требованиям.

Производство газобетона

Газобетон изготавливается на промышленных предприятиях со специальным оборудованием. В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона. Чистое вещество несет экологическую опасность, но в процессе производства оно полностью нейтрализуется. Этапы производства газобетона:

- Компоненты засыпаются в бетономешалку пропорциями и заливаются водой, замешиваются до однородной консистенции, по заранее разработанной технологической карте. Добавленная алюминиевая паста, иногда пудра, вступая в реакцию с раствором, насыщает его газом, создавая ячеистую структуру и одновременно нейтрализуясь.

- Полученный раствор вливается в заранее подготовленные формы. Нужно учитывать, что в результате реакции соединений алюминия, его объем при схватывании будет увеличиваться.

- Застывший монолит извлекается из форм и нарезается на блоки, плиты, перемычки, другие элементы нужных размеров.

- Для повышения прочностных и гидроизоляционных характеристик, полученные изделия обрабатываются в автоклавах под паром в 12 бар или высокой температурой электропечах.

Полученный газобетон и материалы из него обладают повышенной прочностью, правльной геометрией.

Сравнение характеристик

Основные компоненты и технологии производства во многом схожи, но технические характеристики этих материалов отличаются. Отличие свойств пенобетона от газобетона объясняется их структурой и видом.

Пенобетоны структурированы относительно крупными ячейками с низким поглощением влаги, хорошей звуко- и теплоизоляцией. Поверхность относительно гладкая, цвет – серый.

Газобетоны обладают более мелкими ячейками, в результате образования газа в толще раствора, на поверхности могут появляться микротрещины. Имеют хорошую водо- и паропроницаемость, теплоизоляционные характеристики. Шероховатая белая поверхность требует дополнительной отделки.

Плотность газобетона находит в рамках от 400 до 800, пенобетон – большей плотности от 400 до 1200 кг/м³. Различия в других технических характеристиках:

Различия в других технических характеристиках:

- У газобетона более стабильные показатели теплопроводности, поскольку он имеет равномерную ячеистую структуру. Поры в пенобетоне имеют диаметр 1-3 мм, распределяются они неравномерно, поэтому теплопроводность этого материала нестабильна.

- Прочность у обработанного газобетона существенно выше, чем у пенобетона.

- Промышленное производство позволяет получить

Отличия газоблоков от пеноблоков

Оба этих материала являются разновидностями ячеистого бетона. Однако их различия вытекают из состава ингредиентов и технологических особенностей производства. Пенобетонные блоки изготавливается из цемента, песка, воды и специальных, пенообразующих добавок. Полученный раствор заливается в готовые формы. Существует риск неравномерного перемешивания ингредиентов результатом чего может стать неравномерная усадка материала.

Это, в свою очередь может привести к существенным погрешностям в размерах пеноблоков. Большим плюсом этого материала является простотой производственный процесс, позволяющий производить пенобетон пенобетон на стройплощадке.

В отличие от своего «оппонента» газосиликатные блоки изготавливаются только на автоматизированных производственных линиях, и подвергаются обработке в специальных печах – автоклавах. Газобетонные блоки изготавливаются из смеси цемента, кварцевого песка, воды, извести и алюминиевого порошка. Результатом процесса газообразования, происходящего при перемешивании ингредиентов является ячеистая структура материала. Затем твердеющий массив нарезают и подается в автоклав, где под давлением влажного пара и образуется искусственный минерал, именуемый ячеистым бетоном. В результате полученный материал имеет равномерную ячеистую структуру и практически идеальную геометрию.

Сравнительная характеристика газо- и пенобетона

| Параметр | Газоблоки | Пеноблоки |

|---|---|---|

| Марки блоков по плотности | 350, 400, 500 ,600, 700 | 600, 700, 800, 90 |

| Прочность | Класс В 2,5 при D 500 | Класс В 2,5 только при D 750-800 |

| Паропроницаемость | У газоблоков выше, чем у пеноблока | |

| Точность «геометрии» | Отклонение в геометрии +/- 1 мм | Отклонение до 3 см |

| Монтаж | Кладка на клей. Шов 2-3 мм (минимизация «мостиков холода») Шов 2-3 мм (минимизация «мостиков холода») |

Кладка на песчано-цементный раствор. Толщина кладки ок. 2 см |

| Коэффициент теплопроводности | При D 500 коэффициент равен 0,12 | При невозможности изготовления блоков плотностью D 500 применяют блоки большей плотности, соответственно с большим коэф. теплопроводности |

| Фундамент | Газобетон, имея меньший вес, при равной с пеноблоками прочности дает меньшую нагрузку на фундамент | |

| Легкость монтажа | Более легкий газобетон более удобен при кладочных работах | |

| Звукоизоляция | В силу меньшей плотности, и большего объема пор, газобетон лучше защищает от шума | |

| Логистика | Более легкий газобетон удобен и экономичен при транспортировке. | |

| Практичность |

Легкость обработки. Газоблоки пилятся, режутся и сверлятся прямо на объекте. Газоблоки пилятся, режутся и сверлятся прямо на объекте.

|

|

| Долговечность | Более 70 лет | Ок. 30 лет |

| Коэффициент экологичности | 2 (у дерева – 1, у кирпича — 10) | 4 |

Как сделать пенобетон

Газобетон содержит цементный или песчаный раствор, содержащий газ, который содержится в смеси химическим путем или с помощью пенообразователей.

Применяется для структурных или неструктурных целей.

Удаление крупного заполнителя из смеси и образование большого количества пустот внутри термической структуры снижает плотность материала.

Чрезвычайная пористость внутри бетона снижает плотность.

Разрабатывается как монолитный или сборный.

Использование процесса отверждения в автоклаве позволяет получить прочный продукт с превосходной размерной прочностью.

В зависимости от способа производства существует два типа газобетона, например пенобетон (неавтоклавный пенобетон или NAAC) и автоклавный газобетон (AAC).

Пенообразователь: Пенообразователь применяется для изготовления пенобетона.Его также называют воздухововлекающим агентом. После добавления пенообразователя в воду для смеси образуются дискретные пузырьковые полости, которые интегрируются в цементное тесто.

Пенобетон: Пенобетон производится либо методом предварительного вспенивания, либо методом смешанного вспенивания. Процесс предварительного вспенивания включает раздельное производство цементного раствора базовой смеси (цементная паста или строительный раствор) и предварительно приготовленной твердой водной смеси (пенообразователь с водой), а затем сквозное смешивание этой пены с основной смесью.

Автоклавный газобетон: он состоит из мелких заполнителей, цемента и расширяющего агента, который заставляет свежий бетон расти, как хлебное тесто. Он на 80 процентов состоит из воздуха.

Он на 80 процентов состоит из воздуха.

# Плотность и прочность

Он имеет различную плотность от 300 до 1800 кг / м3 по сравнению с 2300 кг / м3 для традиционного бетона.

Более низкая прочность и плотность по сравнению с обычным бетоном.

Увеличение плотности приводит к увеличению прочности газобетона.

Свойства этого бетона колеблются в зависимости от соотношений смеси и производственного процесса.

# Преимущества газобетона

Дизайн становится недорогим за счет малой плотности.

Сэкономьте на использовании материалов и минимизируйте затраты.

Его можно распилить и распилить аналогично дереву.

Возможны универсальные и бесперебойные ремонтные работы.

Негорючий и пожаробезопасный.

Превосходная звукоизоляционная способность.

Отличается низкой стоимостью строительства и простым процессом строительства в более короткие сроки.

Может использоваться в неструктурных целях.

Вспененный легкий бетон из ячеистых материалов

Автор:

Каушал Кишор, инженер по материалам, Рурки

Пенобетон, также называемый легким ячеистым бетоном, производится путем смешивания портландцемента, песка, включая или только летучую золу, воды и предварительно сформированной стабильной пены. Пена производится с помощью пенообразователя с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема.Размер пузырьков варьируется от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газового или газобетона, где пузырьки химически образуются в результате реакции алюминиевого порошка с гидрооксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) воздухововлекающим бетоном, который имеет гораздо меньший объем увлеченный воздух используется в бетоне для повышения прочности. Отверждение пенобетона возможно по IS: 456-2000. Отверждение можно ускорить паром.

Пена производится с помощью пенообразователя с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема.Размер пузырьков варьируется от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газового или газобетона, где пузырьки химически образуются в результате реакции алюминиевого порошка с гидрооксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) воздухововлекающим бетоном, который имеет гораздо меньший объем увлеченный воздух используется в бетоне для повышения прочности. Отверждение пенобетона возможно по IS: 456-2000. Отверждение можно ускорить паром.

Пенобетон можно производить путем смешивания вышеуказанных ингредиентов на заводе по производству готовых смесей или обычном бетономешалке.Пенобетон — это самоуплотняющийся бетон, не требующий уплотнения, и он легко вытекает из выпускного отверстия насоса, заполняя форму, формируя ограниченные и неровные полости. Его можно успешно прокачивать на значительной высоте и на большие расстояния. Прочность в течение 28 дней и плотность материала в сухом состоянии зависят от его состава, в основном от содержания воздушных пустот, но обычно они находятся в диапазоне от 1,0 до 25,00 Н / мм 2 и от 400 до 1800 кг / м 3 . Плотность пластика материала примерно на 150-200 кг / м3 на 3 выше, чем его плотность в сухом состоянии.

Прочность в течение 28 дней и плотность материала в сухом состоянии зависят от его состава, в основном от содержания воздушных пустот, но обычно они находятся в диапазоне от 1,0 до 25,00 Н / мм 2 и от 400 до 1800 кг / м 3 . Плотность пластика материала примерно на 150-200 кг / м3 на 3 выше, чем его плотность в сухом состоянии.

Объявления

ИСПОЛЬЗУЕТ:

1. Пенобетон в виде кирпичей, блоков или заливки на месте используется для теплоизоляции над плоскими крышами или для стен холодильных камер, или в качестве ненесущих стен в зданиях с железобетонным каркасом или в качестве несущих стен для малоэтажные дома.

2. Огнестойкость пенобетона намного превосходит огнестойкость кирпичной кладки или плотного бетона.

3. Насыпное заполнение с использованием материала относительно низкой прочности для избыточных канализационных труб, колодцев, вышедших из употребления подвалов и подвалов, резервуаров для хранения, туннелей и метро и т.

Д.

Д.4. Заполнение до перемычек арочных мостов.

5. Засыпка подпорных стен и опоры моста.

6. Стабилизация грунта, например, при устройстве откосов насыпи.

7. Затирка швов для туннельных работ.

ДОЗИРОВКА И СМЕШИВАНИЕ:

Сухие ингредиенты, такие как цемент, песок, песок + летучая зола или только летучая зола, должны быть сначала загружены в смеситель и тщательно перемешаны для обеспечения равномерного распределения цемента. После продолжения перемешивания следует добавить соответствующее количество воды.Предварительно сформованная пена, полученная путем смешивания пенообразователя, воды и сжатого воздуха в заданной пропорции в пенообразователе, откалиброванном для определенной скорости выброса, должна быть добавлена в отмеренном количестве к суспензии из цемента, песка, летучей золы и воды. в смесителе периодического действия. После дополнительного перемешивания для получения однородной консистенции суспензия пенобетона с желаемой влажной удельной массой должна быть готова к разливке в формы / формы и т. Д. При использовании автомобильного смесительного оборудования для пенобетона необходимо добавить предварительно сформированную пену. на стройплощадке непосредственно перед закачкой или другой транспортировкой бетона в формы.

Д. При использовании автомобильного смесительного оборудования для пенобетона необходимо добавить предварительно сформированную пену. на стройплощадке непосредственно перед закачкой или другой транспортировкой бетона в формы.

Строительные блоки можно демонтировать через 24 часа после заливки пенобетона. Отверждение должно производиться по IS: 456-2000. Для ускорения производства блоки должны быть отверждены насыщенным паром при средней температуре 460 ± 150 ° C в течение 24 часов или более для достижения необходимой прочности. После отверждения блоки должны высохнуть в тени в течение 2–3 недель, чтобы завершить первоначальную усадку перед использованием в работе.

ПРОЕКТ СМЕСИ:

В настоящее время нет руководства или стандартного метода дозирования пенобетона, поскольку плотность затвердевшего пенобетона зависит от степени насыщения его порами.Пропорции образцов пенобетона приведены в таблицах 1, 2 и 3. Однако окончательные пропорции смеси путем реальных испытаний могут быть определены с использованием данного набора материалов площадки для обеспечения необходимой обрабатываемости, пластической плотности и прочности на сжатие.

Объявления

Обычно цемент OPC для пенобетона лежит в пределах от 300 до 500 кг / м 3 , а соотношение W / C или W / C + FA, включая воду в пене, будет между 0,4 и 0,8. Более высокие значения требуются для более мелкозернистых связующих, таких как летучая зола.

Таблица- 1. Образец пропорции смеси для цемента и пенобетона летучей золы для первого испытания.

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / Ц + ТВ | Марка OPC 53 (кг) | Зола уноса (кг) | Вода (кг) |

800 | 2.5 | 0,50 | 350 | 183 | 267 |

1000 | 3,5 | 0,45 | 400 | 290 | 310 |

1200 | 6,5 | 0,40 | 450 | 407 | 343 |

1400 | 12.0 | 0,35 | 500 | 537 | 363 |

Таблица 2: Образец пропорции смеси для цемента и пенобетона с песком для первого испытания.

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / C | Марка OPC 53 (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6.5 | 0,55 | 350 | 657 | 193 |

1400 | 12,0 | 0,50 | 400 | 800 | 200 |

1600 | 17,5 | 0,45 | 450 | 947 | 203 |

1800 | 25.0 | 0,40 | 500 | 1100 | 200 |

Таблица 3: Пропорция образца смеси для цемента, песка, пенобетона летучей золы для первого испытания:

Требуемая плотность (кг / м 3 ) | Требуемая прочность на сжатие через 28 дней (Н / мм 2 ) | Соотношение Вт / Ц + ТВ | Марка OPC 53 (кг) | Зола уноса (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6.5 | 0,55 | 294 | 126 | 549 | 231 |

1400 | 12,0 | 0,50 | 336 | 144 | 680 | 240 |

1600 | 17.5 | 0,45 | 378 | 162 | 817 | 243 |

1800 | 25,0 | 0,40 | 420 | 180 | 960 | 240 |

Примечание:

1. Если используется суперпластификатор, его дозировка не должна быть больше 0.2 кн.

2. Игнорируйте количество воды, содержащейся в пене, при расчете конструкции смеси.

3. Определите количество воздуха (кг / м 3 ) в смеси, учитывая единицу объема, и на основе заданной плотности пены, оцените необходимое количество пены. Разработана окончательная пропорция смеси для испытаний.

4. Обычно общее содержание цемента составляет от 300 до 500 кг / м. 3 . Прирост прочности невелик при содержании цемента 500 кг / м 3 .

5.Летучая зола добавляется в количестве до 100% от содержания OPC для улучшения удобоукладываемости и увеличения долговременной прочности пенобетона. Из-за большей площади поверхности смеси OPC / FA требуют большего количества воды, чем смеси OPC / песок. Добавление летучей золы в смесь приводит к более однородной пузырьковой структуре в пасте, что, в свою очередь, улучшает некоторые технические свойства бетона.

6. Летучая зола может использоваться в качестве полной замены песка для производства пенобетона с сухой плотностью до 1400 кг / м. 3 .

7. Во всех случаях следует проводить пробные смеси с предложенными материалами для определения удобоукладываемости, пластической плотности, при необходимости смесь следует модифицировать. Образцы должны быть отлиты и испытаны на соответствие требуемым техническим условиям.

8. Чтобы свести к минимуму усадку, соотношение W / C или W / C + FA должно быть как можно более низким.

9. Пенобетон на основе золы-уноса является экологически чистым, так как не используется песок.

Объявления

ССЫЛКИ:

1.IS: 383-1970 Спецификация для крупных и мелких заполнителей из природных источников для бетона (вторая редакция), BIS, Нью-Дели.

2. IS: 456-2000 Обычный и железобетонный свод правил (четвертая редакция), BIS, Нью-Дели.

3. IS: 2185 (Часть 4) 2008 Бетонные блоки — Спецификация предварительно формованных пенобетонных блоков, BIS, Нью-Дели.

4. IS: 3346-1980 Метод определения теплопроводности теплоизоляционных материалов (метод двух плит, защищенных горячей плитой) (первая редакция), BIS, Нью-Дели.

5. IS: 3812 (Часть-1) 2003 Порошкообразная топливная зола — спецификация для использования в качестве пуццолана в цементе, цементном растворе и бетоне (вторая редакция), BIS, Нью-Дели ..

6. IS: 12269-1987 Спецификация на обычный портландцемент 53 сорта, BIS, Нью-Дели.

7. IS: 6598-1972 Ячеистый бетон для теплоизоляции, BIS, Нью-Дели.

8. ASTM C 869-91 Стандартные технические условия на пенообразователи, используемые при изготовлении предварительно отформованной пены для ячеистого бетона.

9. Дир Р.К., Джонс М.Р. и Л.А. Никол (1991) Разработка пенобетона структурного качества, Исследовательский проект DETR, Университет Данди, Шотландия.

10. Ван Дейк С. (1991) Пенобетон, Бетон, июль / август, стр. 49-54.

Мы, компания engineeringcivil.com, благодарны сэру Каушалу Кишору за то, что он представил нам его исследовательскую работу по «Вспененный ячеистый легкий бетон». Это будет большим подспорьем для всех инженеров-строителей, ищущих информацию о легком бетоне.

Газобетон — Свойства, виды, применение AAC

Газобетон — это выдувной бетон.Это твердое покрытие с равномерно распределенными сферическими порами. Газобетон состоит из смеси вяжущего, кремниевого компонента и воды. Пористая структура обеспечивается введением газообразующих и модифицирующих добавок.

Папка:

— Портландцемент и известь (газосиликат).

— Портландцемент (неавтоклавный газобетон).

Кремниевый компонент:

— Зола уноса тепловых электростанций, гранулированный печной шлак, кварцевый песок.

Газообразующий агент:

— Алюминиевая пудра. В процессе введения порошка в смесь начинается химическая реакция, в результате которой выделяется водород и образуются поры.

Модификаторы:

— Отвердители, пластификаторы, структурообразователи.

Газобетон можно классифицировать по следующим признакам:

1. Обозначение:

— конструкционный;

— конструкционные и изоляционные;

— изоляционный.

2. По закалка Состояние :

— автоклав (упрочнение синтеза) — затвердевает в среде насыщенного пара при давлении выше атмосферного;

— неавтоклавное (гидратное отверждение) — затвердевает естественным путем, при электрическом отверждении или в среде насыщенного пара при давлении выше атмосферного.

3. По типу связующего:

— на известковых вяжущих;

— на цементных вяжущих;

— на сложных связующих;

— на шлаковых вяжущих;

— на зольных связующих.

4. По разновидности кремниевого компонента:

— на природных материалах — кварцевый песок присыпанный мукой;

— на вторичных выходах — золы ТЭС и побочные продукты переработки руд.

Типы бетона — Infogalactic: ядро планетарных знаний

Существует множество типов бетона , разработанных для различных целей, в сочетании с диапазоном состава, отделки и эксплуатационных характеристик.

Обычные бетонные блоки для мощения Бетон на тротуаре с указанием названия подрядчика и даты его укладкиДизайн смеси

Современная бетонная смесь конструкции могут быть сложными.Выбор бетонной смеси зависит от требований проекта как с точки зрения прочности и внешнего вида, так и с точки зрения местного законодательства и строительных норм.

Проектирование начинается с определения требований к бетону. Эти требования учитывают погодные условия, которым бетон будет подвергаться при эксплуатации, и требуемую расчетную прочность. Прочность бетона на сжатие определяется путем взятия стандартных формованных образцов цилиндров стандартного твердения.

Необходимо принимать во внимание множество факторов, от стоимости различных добавок и заполнителей до компромисса между «просадкой» для легкости смешивания и укладки и максимальной производительности.

Затем создается смесь с использованием цемента (портландцемента или другого вяжущего материала), крупных и мелких заполнителей, воды и химических добавок. Также будет указан метод смешивания и условия, в которых его можно использовать.

Это позволяет пользователю бетона быть уверенным, что конструкция будет работать должным образом.

Различные типы бетона были разработаны для специального применения и стали известны под этими названиями.

Бетонные смеси также можно проектировать с помощью программного обеспечения. Такое программное обеспечение дает пользователю возможность выбрать предпочтительный метод проектирования смеси и ввести данные о материалах, чтобы получить надлежащие конструкции смеси.

Старые рецепты бетона

Бетон используется с давних времен. Обычный римский бетон, например, был сделан из вулканического пепла (пуццолана) и гашеной извести.Римский бетон превосходил другие рецепты бетона (например, состоящие только из песка и извести) [1] , используемые другими народами. Помимо вулканического пепла для изготовления обычного римского бетона, также можно использовать кирпичную пыль. Помимо обычного римского бетона, римляне также изобрели гидравлический бетон, который они сделали из вулканического пепла и глины.

Бетон современный

Обычный бетон — это термин для укладки бетона, который производится в соответствии с инструкциями по смешиванию, которые обычно публикуются на пакетах с цементом, обычно с использованием песка или другого обычного материала в качестве заполнителя и часто смешиваемого в самодельных контейнерах.Ингредиенты в любой конкретной смеси зависят от характера применения. Обычный бетон обычно может выдерживать давление примерно от 10 МПа (1450 фунтов на квадратный дюйм) до 40 МПа (5800 фунтов на квадратный дюйм) при более легких применениях, таких как ослепляющий бетон, имеющий гораздо более низкую оценку МПа, чем конструкционный бетон. Доступны многие типы предварительно смешанного бетона, которые включают порошкообразный цемент, смешанный с заполнителем, для которого требуется только вода.

Как правило, партия бетона может быть изготовлена из 1 части портландцемента, 2 частей сухого песка, 3 частей сухого камня и 1/2 части воды.Детали указаны по весу, а не по объему. Например, 1 кубический фут (0,028 м 3 ) бетона может быть изготовлен из 22 фунтов (10,0 кг) цемента, 10 фунтов (4,5 кг) воды, 41 фунта (19 кг) сухого песка, 70 фунтов (32 фунта). кг) сухой камень (камень от 1/2 до 3/4 дюйма). Это составит 1 кубический фут (0,028 м 3 ) бетона и будет весить около 143 фунтов (65 кг). Песок должен быть строительным или кирпичным песком (по возможности промытый и профильтрованный), а камень по возможности должен быть промыт. Органические материалы (листья, веточки и т. Д.) следует удалить с песка и камня для обеспечения максимальной прочности.

Бетон высокопрочный

Высокопрочный бетон имеет прочность на сжатие более 40 МПа (5800 фунтов на кв. Дюйм). В Великобритании BS EN 206-1 [2] определяет высокопрочный бетон как бетон с классом прочности на сжатие выше C50 / 60. Высокопрочный бетон получают за счет снижения водоцементного отношения (В / Ц) до 0,35 или ниже. Часто микрокремнезем добавляется для предотвращения образования кристаллов свободного гидроксида кальция в цементной матрице, что может снизить прочность связи цемент-заполнитель.

Низкое соотношение W / C и использование микрокремнезема делают бетонные смеси значительно менее удобоукладываемыми, что, в частности, может стать проблемой для высокопрочных бетонов, где, вероятно, будут использоваться плотные арматурные каркасы. Чтобы компенсировать пониженную удобоукладываемость, в высокопрочные смеси обычно добавляют суперпластификаторы. Для высокопрочных смесей необходимо тщательно выбирать заполнитель, так как более слабые заполнители могут быть недостаточно прочными, чтобы противостоять нагрузкам, прилагаемым к бетону, и вызывать разрушение в заполнителе, а не в матрице или в пустотах, как обычно происходит в обычных условиях. бетон.

В некоторых случаях применения высокопрочного бетона критерием расчета является модуль упругости, а не предел прочности на сжатие.

Штампованный бетон

Штампованный бетон — это архитектурный бетон с превосходной отделкой поверхности. После того, как бетонный пол был уложен, на его поверхность пропитываются отвердители (могут быть пигментированы) и штампуется форма, которая может иметь текстуру, имитирующую камень / кирпич или даже дерево, для получения привлекательной текстурированной поверхности.После достаточного затвердевания поверхность очищается и обычно герметизируется для защиты. Износостойкость штампованного бетона, как правило, отличная, поэтому она используется в таких областях, как парковки, тротуары, пешеходные дорожки и т. Д.

Высококачественный бетон

Высококачественный бетон (HPC) — это относительно новый термин для обозначения бетона, который соответствует ряду стандартов, превышающих стандарты для наиболее распространенных применений, но не ограничивается прочностью. Хотя весь высокопрочный бетон также является высокопрочным, не весь высокопрочный бетон обладает высокой прочностью.Вот некоторые примеры таких стандартов, которые в настоящее время используются в отношении HPC:

- Простота размещения

- Уплотнение без сегрегации

- Сила раннего возраста

- Долгосрочные механические свойства

- Проницаемость

- Плотность

- Теплота увлажнения

- Прочность

- Стабильность объема

- Длительный срок службы в суровых условиях

- В зависимости от исполнения, экологический [3]

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками — это новый тип бетона, который разрабатывается агентствами, занимающимися защитой инфраструктуры.UHPC характеризуется тем, что представляет собой цементный композитный материал, армированный стальной фиброй, с прочностью на сжатие от 150 до 250 МПа и, возможно, выше. [4] [5] [6] UHPC также характеризуется составом компонентов: обычно мелкозернистый песок, микрокремнезем, мелкие стальные волокна и специальные смеси высокопрочного портландцемента. Обратите внимание, что нет крупного агрегата. Текущие типы в производстве (Ductal, Taktl и т. Д.) Отличаются от обычного бетона при сжатии своим деформационным упрочнением с последующим внезапным хрупким разрушением.Постоянные исследования отказов UHPC в результате разрушения при растяжении и сдвиге проводятся множеством государственных учреждений и университетов по всему миру.

Микроармированный сверхвысокопрочный бетон

Микроармированный бетон со сверхвысокими характеристиками — это новое поколение сверхвысококачественного бетона. В дополнение к высокой прочности на сжатие, долговечности и стойкости к истиранию UHPC, микроармированный UHPC отличается исключительной пластичностью, поглощением энергии и стойкостью к химическим веществам, воде и температуре. [7] Сплошная многослойная трехмерная сетка из микростали превосходит UHPC по долговечности, пластичности и прочности. Характеристики прерывистых и рассеянных волокон в UHPC относительно непредсказуемы. Микроармированный UHPC используется в противовзрывных, баллистических и сейсмоустойчивых конструкциях, конструктивных и архитектурных перекрытиях, а также в сложных фасадах.

Ducon был одним из первых разработчиков микроармированного UHPC, [8] [9] , который использовался при строительстве нового Всемирного торгового центра в Нью-Йорке. [10] [11] [12]

Бетон самоуплотняющийся

Дефекты в бетоне в Японии были обнаружены в основном из-за высокого водоцементного отношения для повышения удобоукладываемости. Плохое уплотнение произошло в основном из-за необходимости скорейшего строительства в 1960-х и 1970-х годах. Хадзиме Окамура предвидел необходимость в бетоне, который является легко обрабатываемым и не требует механической силы для уплотнения. В течение 1980-х Окамура и его доктор философии Студент Казамаса Одзава из Токийского университета разработал самоуплотняющийся бетон (SCC), который был связным, но текучим и принимал форму опалубки без использования какого-либо механического уплотнения.SCC известен в США как самоуплотняющийся бетон.

SCC характеризуется следующим:

- экстремальная текучесть, измеренная по потоку , обычно между 650–750 мм на расходомере, а не по осадке (высота)

- Нет необходимости в вибраторах для уплотнения бетона

- более простое размещение

- без кровотечения или агрегированной сегрегации

- Повышенное давление напора жидкости, которое может отрицательно сказаться на безопасности и качестве изготовления

SCC может сэкономить до 50% затрат на рабочую силу за счет ускорения заливки на 80% и снижения износа опалубки.

В 2005 г. на самоуплотняющиеся бетоны приходилось 10–15% продаж бетона в некоторых странах Европы. В промышленности сборного железобетона в США на долю SCC приходится более 75% производства бетона. 38 департаментов транспорта в США соглашаются на использование SCC для строительства дорог и мостов.

Эта новая технология стала возможной благодаря использованию поликарбоксилатных пластификаторов вместо старых полимеров на основе нафталина и модификаторов вязкости для решения проблемы сегрегации агрегатов.

Вакуумный бетон

Вакуумный бетон , созданный с использованием пара для создания вакуума внутри автобетоносмесителя для выпуска пузырьков воздуха внутри бетона, находится в стадии исследования. Идея состоит в том, что пар обычно вытесняет воздух над бетоном. Когда пар конденсируется в воду, он создает низкое давление над бетоном, которое вытягивает воздух из бетона. Это сделает бетон прочнее, так как в смеси будет меньше воздуха. Недостатком является то, что смешивание должно производиться в большей части герметичного контейнера.

Конечная прочность бетона увеличивается примерно на 25%. Достаточное снижение Проницаемость бетона значительно снизилась. Вакуумный бетон очень быстро затвердевает, так что опалубку можно снять в течение 30 минут после заливки даже на колоннах высотой 20 футов. Это имеет значительную экономическую ценность, особенно на заводе по производству сборных железобетонных изделий, поскольку формы можно повторно использовать через частые интервалы. Прочность сцепления вакуумного бетона примерно на 20% выше. Плотность вакуумного бетона выше.Поверхность вакуумного бетона полностью свободна от точечной коррозии, а верхние 1/16 дюйма очень устойчивы к истиранию. Эти характеристики особенно важны при строительстве бетонных конструкций, которые должны контактировать с проточной водой с высокой скоростью. Он хорошо сцепляется со старым бетоном и поэтому может использоваться для восстановления покрытия дорожных плит и других ремонтных работ — см. Дополнительную информацию на: http://civiltoday.com/civil-engineering-materials/concrete/27-vacuum-concrete-definition- преимущества # sthash.c17jlbZ8.dpuf

Торкрет-бетон

Торкрет-бетон (также известный под торговым наименованием Gunite ) использует сжатый воздух для нанесения бетонной смеси на (или внутрь) раму или конструкцию. Самым большим преимуществом этого процесса является то, что торкрет-бетон можно наносить над головой или на вертикальные поверхности без опалубки. Он часто используется для ремонта бетона или укладки на мосты, плотины, бассейны и в других областях, где формовка дорогостоящая или когда обработка материалов и установка затруднены.Торкрет-бетон часто используется на вертикальных поверхностях грунта или скал, поскольку он устраняет необходимость в опалубке. Иногда его используют в качестве опоры для горных пород, особенно при проходке туннелей. Торкрет-бетон также используется в тех случаях, когда просачивание является проблемой для ограничения количества воды, попадающей на строительную площадку из-за высокого уровня грунтовых вод или других подземных источников. Этот тип бетона часто используется как средство для быстрого устранения атмосферных воздействий на рыхлых грунтах в строительных зонах.

Существует два метода нанесения торкретбетона.

- сухая смесь — сухая смесь цемента и заполнителей загружается в машину и транспортируется сжатым воздухом по шлангам. Вода, необходимая для увлажнения, добавляется через насадку.

- влажная смесь — смеси приготовлены со всей необходимой водой для гидратации. Смеси перекачиваются по шлангам. К форсунке добавляется сжатый воздух для распыления.

Для обоих методов можно использовать добавки, такие как ускорители и армирующие волокна. [13]

Лимебетон

Лимебетон или известковый бетон — это бетон, в котором цемент заменен известью. [14] Одна успешная формула была разработана в середине 1800-х годов доктором Джоном Э. Парком. [15] Нам известно, что известь использовалась со времен Римской империи либо в качестве массового бетона для фундамента, либо в качестве легкого бетона с использованием различных заполнителей в сочетании с широким спектром пуццоланов (обожженных материалов), которые помогают достичь повышенной прочности и скорости схватывания. .Это означало, что известь можно было использовать в гораздо более широком диапазоне применений, чем раньше, таких как полы, своды или купола. За последнее десятилетие возобновился интерес к использованию извести для этих целей. Это связано с экологическими преимуществами и потенциальной пользой для здоровья при использовании с другими известковыми продуктами.

Экологические преимущества

- Известь обжигается при более низкой температуре, чем цемент, что дает немедленную экономию энергии на 20% (хотя печи и т. Д.улучшаются, поэтому цифры меняются). Стандартный известковый раствор содержит около 60-70% энергии цементного раствора. Он также считается более экологически чистым из-за его способности путем газирования повторно поглощать собственный вес углекислого газа (компенсируя то, что выделяется во время горения). Растворы извести

- позволяют повторно использовать и перерабатывать другие строительные компоненты, такие как камень, дерево и кирпич, поскольку их можно легко очистить от раствора / известкового раствора.

- Известь позволяет использовать другие натуральные и экологически чистые продукты, такие как дерево (включая древесное волокно, древесноволокнистые плиты), коноплю, солому и т. Д.для использования из-за его способности контролировать влажность (если бы использовался цемент, эти здания были бы компостом!).

Льготы для здоровья

- Известковая штукатурка гигроскопична (буквально означает «водный поиск»), которая отводит влагу из внутренней во внешнюю среду, это помогает регулировать влажность, создавая более комфортную среду обитания, а также помогает контролировать конденсацию и рост плесени, которые были показано, что они связаны с аллергией и астмой.

- Известковые штукатурки и известковые растворы нетоксичны, поэтому они не способствуют загрязнению воздуха в помещении, в отличие от некоторых современных красок.

Проницаемый бетон

Основная статья: Пропускающий бетонПроницаемый бетон , используемый в проницаемом покрытии, содержит сеть отверстий или пустот, позволяющих воздуху или воде проходить через бетон

Это позволяет воде естественным образом стекать через него, и может как удалить обычную дренажную инфраструктуру поверхностных вод, так и обеспечить пополнение грунтовых вод, когда обычный бетон этого не делает.

Он образуется за счет исключения части или всего мелкого заполнителя (мелочи). Оставшийся крупный заполнитель затем связывается относительно небольшим количеством портландцемента. При установке обычно от 15% до 25% объема бетона составляют пустоты, что позволяет воде стекать через бетон со скоростью около 5 галлонов / фут² / мин (70 л / м² / мин).

Установка

Проницаемый бетон укладывается путем заливки в формы, затем стяжки для выравнивания (не сглаживания) поверхности, а затем уплотнения или утрамбовки на место.Из-за низкого содержания воды и воздухопроницаемости в течение 5–15 минут после утрамбовки бетон необходимо покрыть полиэтиленом толщиной 6 мил, иначе он преждевременно высохнет и не будет должным образом гидратирован и отвержден.

Характеристики

Пропускающий бетон может значительно снизить уровень шума, позволяя воздуху попасть между шинами автомобиля и проезжей частью. Этот продукт нельзя использовать на основных автомагистралях штата США в настоящее время из-за высоких значений фунта на квадратный дюйм, которые требуются в большинстве штатов. Проницаемый бетон до сих пор испытывался под давлением 4500 фунтов на квадратный дюйм.

Ячеистый бетон

Ячеистый бетон, полученный путем добавления в бетон воздухововлекающего агента (или легкого заполнителя, такого как керамзит или пробковые гранулы и вермикулит), иногда называют ячеистым бетоном , легкий пенобетон , бетон переменной плотности, пенобетон Бетон и легкий или сверхлегкий бетон , [16] [17] не следует путать с газобетоном в автоклаве, который производится вне строительной площадки с использованием совершенно другого метода.

В 1977 году в работе над проектом A Pattern Language: Towns, Buildings and Construction архитектор Кристофер Александер написал образец 209 на Good Materials :

- Обычный бетон слишком плотный. Тяжело и тяжело работать. После того, как он застынет, его нельзя разрезать или прибить. И его поверхность [ sic ] уродлива, холодна и трудна на ощупь, если она не покрыта дорогой отделкой, не являющейся неотъемлемой частью конструкции.

- И все же бетон в той или иной форме — замечательный материал.Он жидкий, прочный и относительно дешевый. Он доступен почти во всех частях света. Профессор инженерных наук Калифорнийского университета П. Кумар Мехта даже недавно нашел способ превращать заброшенную рисовую шелуху в портландцемент.

- Есть ли способ объединить все эти хорошие качества бетона и получить материал, который легкий по весу, легкий в работе, с приятной отделкой? Есть. Можно использовать целый ряд сверхлегких бетонов, которые по плотности и прочности на сжатие очень близки к древесине.С ними легко работать, их можно прибивать обычными гвоздями, резать пилой, сверлить деревообрабатывающими инструментами, легко ремонтировать.

- Мы верим, что сверхлегкий бетон — один из самых фундаментальных сыпучих материалов будущего.

Переменная плотность обычно описывается в кг на м³, где обычный бетон составляет 2400 кг / м³. Переменная плотность может составлять всего 300 кг / м³, [16] , хотя при этой плотности он вообще не будет иметь структурной целостности и будет действовать только как наполнитель или изоляция.Переменная плотность снижает прочность [16] для повышения тепловой [16] и звукоизоляции за счет замены плотного тяжелого бетона воздухом или легким материалом, таким как глина, пробковые гранулы и вермикулит. Есть много конкурирующих продуктов, в которых используется пенообразователь, напоминающий крем для бритья, для смешивания пузырьков воздуха с бетоном. У всех один и тот же результат: бетон вытесняется воздухом.

| Плотность в сухом состоянии (кг / м3) | Прочность на сжатие в течение 7 дней (Н / мм2) | Теплопроводность * (Вт / мК) | Модуль упругости (кН / мм2) | Усадка при высыхании (%) |

|---|---|---|---|---|

| 400 | 0.5 — 1,0 | 0,10 | 0,8 — 1,0 | 0,30 — 0,35 |

| 600 | 1,0 — 1,5 | 0,11 | 1,0 — 1,5 | 0,22 — 0,25 |

| 800 | 1,5 — 2,0 | 0,17 — 0,23 | 2,0 — 2,5 | 0,20 — 0,22 |

| 1000 | 2,5 — 3,0 | 0,23 — 0,30 | 2,5 — 3,0 | 0,18 — 0,15 |

| 1200 | 4.5 — 5,5 | 0,38 — 0,42 | 3,5 — 4,0 | 0,11 — 0,19 |

| 1400 | 6,0–8,0 | 0,50 — 0,55 | 5,0 — 6,0 | 0,09 — 0,07 |

| 1600 | 7,5 — 10,0 | 0,62 — 0,66 | 10,0 — 12,0 | 0,07 — 0,06 |

Применение пенобетона включает:

- Изоляция крыши

- Блоки и панели для стен

- Выравнивающий пол

- Заполнение пустот

- Дорожные суббазы и техническое обслуживание

- Мостовидные опоры и ремонт

- Стабилизация грунта

Корк-цементные композиты