Кпд каменного угля: разновидности, марки, характеристика каменного и древесного топлива, принцип изготовления

разновидности, марки, характеристика каменного и древесного топлива, принцип изготовления

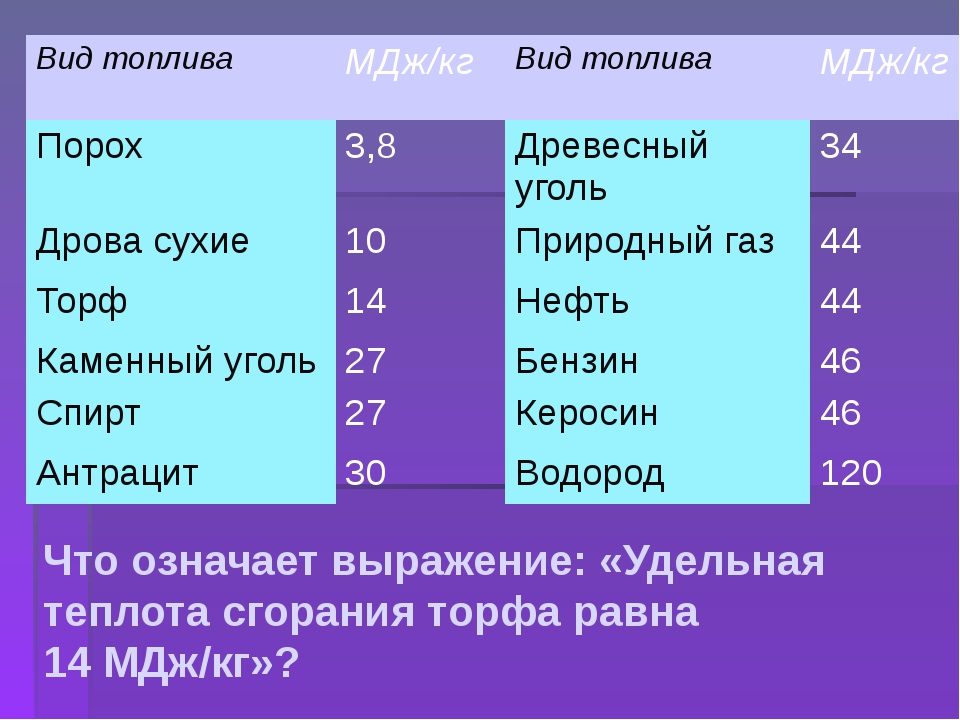

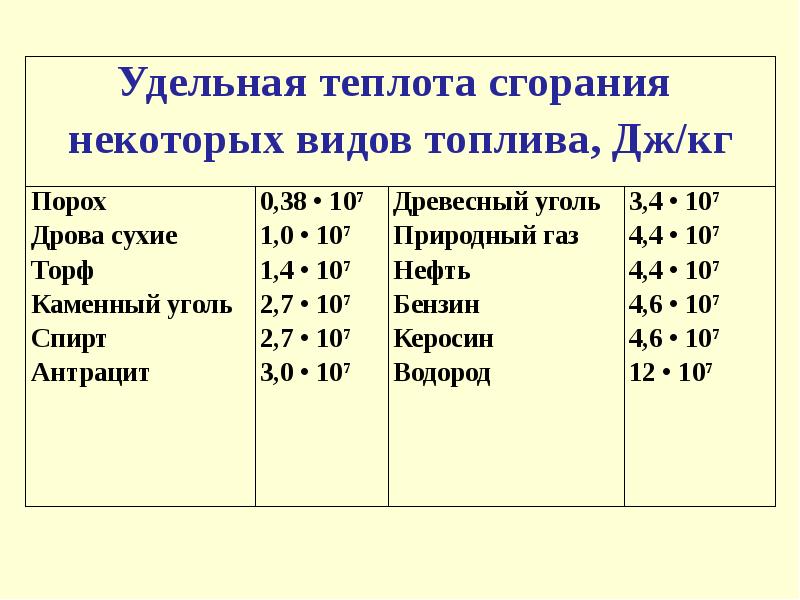

Каждая разновидность современного топлива, в том числе и уголь, отличается тем, что в процессе горения выделяет определённое количество тепловой энергии. Используемое сырье должно характеризоваться высоким уровнем КПД и полной безопасностью для здоровья человека и окружающей среды. Теплота сгорания угля является важным показателем, благодаря которому можно избежать множества ошибок в сфере производительности котла и качества его функционирования.

Теплота сгорания угля – важный показательРазновидности угля и их характеристики

Экономичность и эффективность эксплуатации твердотопливного котла напрямую зависит от вида используемого топлива. Кроме отходов из древесины, в качестве основного энергоносителя часто используется уголь разных видов. Именно поэтому те, кто использует его в качестве основного топлива, должны знать его удельную теплоту сгорания.

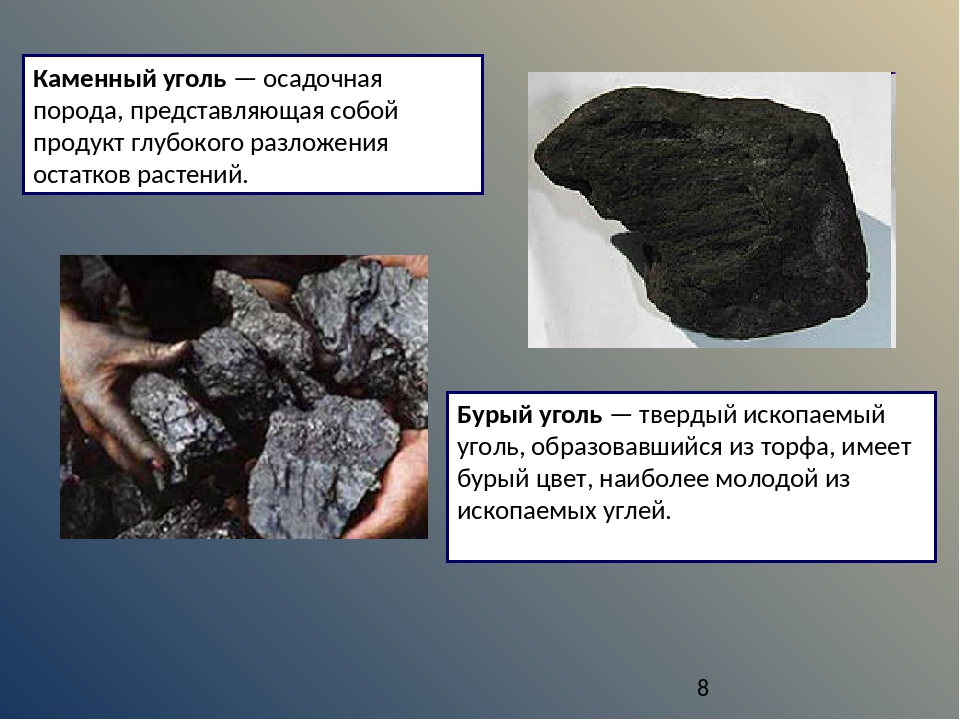

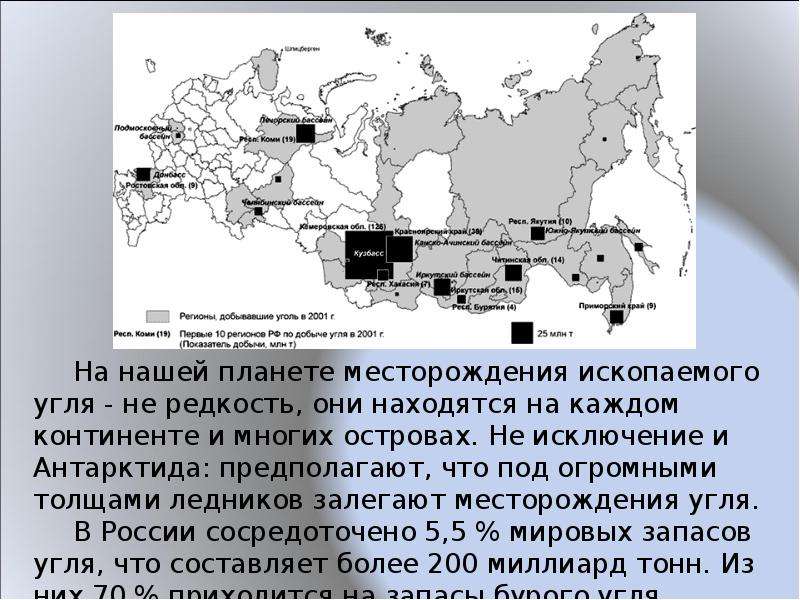

Прежде всего, уголь различают по происхождению. В его состав входят различные остатки древних растений и битумных масс, которые подверглись специфическим изменениям во время погружения под землю. Превращение всех этих веществ в эффективное топливо происходило при высоких температурах и в условиях нехватки кислорода. Специалисты отмечают, что к ископаемым видам топлива относятся каменные и бурые угли, а также антрацит.

В его состав входят различные остатки древних растений и битумных масс, которые подверглись специфическим изменениям во время погружения под землю. Превращение всех этих веществ в эффективное топливо происходило при высоких температурах и в условиях нехватки кислорода. Специалисты отмечают, что к ископаемым видам топлива относятся каменные и бурые угли, а также антрацит.

В этом видео вы узнаете процесс горения бурого угля:

Природный каменный материал

Этот вид топлива возник гораздо раньше, нежели бурый уголь. Большие пласты материала расположены под землёй на глубине 3 километра. В его составе содержится до 97% чистого углерода, а вот количество летучих примесей находится в пределах 35%. Что касается влажности, то в каменном угле её не больше чем 15%. А это положительно влияет на теплоэффективность ископаемого.

В идеальных условиях удельная теплота сгорания каменного угля находится в пределах 2100°C. Но в обычной отопительной печи такой материал сжигается максимум при 1000°C.

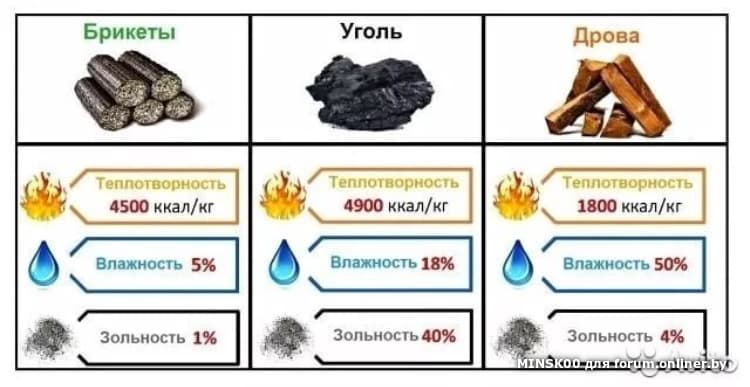

Уровень теплоотдачи варьируется в пределах 7 тыс. ккал/кг. Стоит отметить, что этот вид топлива плохо поддаётся разжиганию, так как для этих целей нужно нагреть печь до 400°C.

Этот материал не подойдет для разжиганияКак показывает практика, именно каменный уголь чаще всего используется обычными гражданами для обогрева домов, дач и зданий иного назначения.

Универсальный бурый вид

Среди всех существующих ископаемых углей именно этот вид считается самым молодым. Своё название топливо получило благодаря специфическому бурому цвету. Среди основных его характеристик можно отметить то, что в нём содержится много летучих примесей и влаги — более 40%. Но несмотря на это, количество чистого углерода может достигать отметки 75%. Так как в буром угле содержится много влаги, у него низкая температура горения и небольшой процент теплоотдачи. Воспламеняться топливо начинает при 260 градусах, а вот температура горения может достигать 2000°C. Что касается теплоты сгорания, этот показатель составляет 3600 ккал/кг.

Воспламеняться топливо начинает при 260 градусах, а вот температура горения может достигать 2000°C. Что касается теплоты сгорания, этот показатель составляет 3600 ккал/кг.

В таком материале содержится много влагиКонечно, как основной энергоноситель бурый уголь существенно уступает обычным дровам, из-за чего его редко используют для твердотопливных котлов и печей, которые расположены в частных домах.

Но большой популярностью пользуется брикетированная форма этого ископаемого, которая прошла специальную подготовку на крупном производстве. В искусственных условиях производители снижают его влажность, благодаря чему существенно возрастает энергоэффективность. Стоит отметить, что теплоотдача брикетированного бурого угля составляет целых 5 тыс. ккал/кг.

Это одно из самых древних полезных ископаемых, в составе которого практически нет летучих примесей и влаги. А вот количество углерода превышает отметку 95%. Исследования показали, что удельная теплота сгорания угля находится в пределах от 8500 до 9 тыс. ккал/кг — это самый высокий показатель среди всех существующих углей. В идеальных условиях такое топливо сгорает при температуре 2250°C, а вот воспламеняется при 600°C. Стоит отметить, что этот показатель характерен для самых низкокалорийных видов. Чтобы разжечь антрацит, нужно использовать сухие дрова, так как необходимо создать определённый нагрев котла или же печи.

ккал/кг — это самый высокий показатель среди всех существующих углей. В идеальных условиях такое топливо сгорает при температуре 2250°C, а вот воспламеняется при 600°C. Стоит отметить, что этот показатель характерен для самых низкокалорийных видов. Чтобы разжечь антрацит, нужно использовать сухие дрова, так как необходимо создать определённый нагрев котла или же печи.

Этот ископаемый материал относится к промышленной категории топлива. Использовать его в обычном котле или печи очень дорого и невыгодно. Несмотря на то, что антрацит выгодно отличается от своих собратьев малодымностью и низкой зольностью.

К тому же такой материал дорогойИзготовление и применение древесного топлива

Этот материал относится к отдельной категории, так как его не добывают, а изготавливают в специальных печах. Заранее подготовленную древесину мастера обжигают в больших камерах сгорания, что позволяет изменить структуру топлива и удалить из него всю лишнюю влагу. Основная технология изготовления эффективного теплоносителя известна ещё с далёких времён. В старину люди обжигали древесные заготовки в специальных глубоких ямах, перекрыв доступ кислороду. Современные технологии шагнули далеко вперёд, благодаря чему в распоряжение мастеров поступили многофункциональные углевыжигающие печи.

В старину люди обжигали древесные заготовки в специальных глубоких ямах, перекрыв доступ кислороду. Современные технологии шагнули далеко вперёд, благодаря чему в распоряжение мастеров поступили многофункциональные углевыжигающие печи.

При условии, что готовые угли хранятся в подходящих условиях, уровень их влажности не превышает отметки 16%. Воспламенение топлива наблюдается при нагреве до 200˚С. Удельная теплота находиться на довольно высоком уровне — 7400 ккал/кг. Специалисты отмечают тот факт, что температура горения такого угля во многом зависит от условий сжигания и породы древесины. К примеру, топливо на берёзовой основе отлично подходит для разогрева специального кузнечного горна, а также для ковки металла.

Если воздух подаётся достаточно интенсивно, то гореть уголь будет при температуре 1250˚С. Что касается обычных печек и котлов, этот показатель будет находиться в пределах 900˚С. А вот в мангале древесный уголь отлично горит при температуре 700˚С.

А вот в мангале древесный уголь отлично горит при температуре 700˚С.

Такой вид топлива отличается экономичностью, так как конечному потребителю понадобится гораздо меньше пережжённой древесины, нежели обычных дров.

Кроме высокой теплоотдачи, такой материал отличается низкой зольностью. Многочисленные положительные характеристики и доступная цена повлияли на то, что древесный уголь активно используется для жарки ароматного мяса на мангале, каминного отепления, а также для приготовления вкуснейших блюд в печах.

Особенности углевыжигательных печей

Те устройства, которые обогревают помещение за счёт угля, имеют свои функциональные и конструктивные отличия. Несмотря на высокую популярность древесного угля, далеко не все знают, что этот материал не относится к категории полезных ископаемых, а был придуман человеком. Температура горения этого топлива составляет 900°C, благодаря чему выделяется достаточное количество тепла.

youtube.com/embed/SCRDal9PkwA» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Изготовление древесного угля основано на специфической обработке древесины, благодаря чему меняется её структура и уходит лишняя влага. Для реализации таких идей используются специальные печи, принцип действия которых основан на пиролизе.

Состоят такие агрегаты из четырёх основных элементов:

- Дымохода.

- Вместительной камеры сгорания.

- Специального отсека для вторичной переработки.

- Укреплённого основания.

Производственный процесс

Когда дрова загружены в специальную камеру, тогда начинается постепенное тление дров. Этот процесс происходит благодаря наличию в топке большого количества газообразного кислорода, который непрерывно поддерживает горение. Во время этой процедуры выделяется достаточное количество тепла, а вся избыточная жидкость превращается в пар.

Весь образуемый дым поступает в отсек для вторичной переработки, где он полностью сгорает и выделяет тепло. Столь универсальная углевыжигательная печь может выполнять несколько задач одновременно. Так, с её помощью изготавливается качественный древесный уголь, а в самом помещении поддерживается комфортная для человека температура.

Столь универсальная углевыжигательная печь может выполнять несколько задач одновременно. Так, с её помощью изготавливается качественный древесный уголь, а в самом помещении поддерживается комфортная для человека температура.

Специалисты утверждают, что процесс изготовления такого топлива является очень деликатным, так как малейшая невнимательность может привести к полному сгоранию дров. Работник должен своевременно извлекать из печи уже обуглившиеся заготовки.

Правила сжигания

Когда потребитель знакомится с температурой горения того или иного угля, ему нужно учитывать, что производители указывают только те цифры, которые являются актуальными для идеальных условий. Конечно, в обычном бытовом котле или печи воссоздать необходимые параметры просто невозможно. Современные теплогенераторы из металла или кирпича просто не рассчитаны на столь высокие температуры, так как основной теплоноситель в системе может быстро закипеть. Именно поэтому параметры сгорания того или иного топлива определяются режимом его сжигания.

Иными словами, все зависит от интенсивности подачи воздуха. Как ископаемый, так и древесный уголь хорошо нагревает помещение, если уровень поступления кислорода достигает 100%. Чтобы ограничить воздушный поток, можно использовать специальную заслонку/задвижку. Такой подход позволяет создать наиболее благоприятные условия сгорания заправленного топлива (до 950˚С).

Если уголь используется в твердотопливном котле, тогда нельзя допустить вскипание теплоносителя. Основная опасность связана с тем, что предохранительный клапан может просто не сработать, а это чревато большим взрывом. К тому же смесь воды и горячего пара плохо воздействует на функциональные способности циркуляционного насоса. Специалистами были разработаны два наиболее эффективных способа, которые позволяют контролировать процесс горения:

- Дроблённое или порошковое топливо должно поступать в котёл исключительно в дозированном объёме (действует та же схема, что и в пиллетных устройствах).

- Основной энергоноситель загружается в топку, после чего регулируется интенсивность подачи воздуха.

Преимущества и недостатки

У ископаемого угля, который используется в качестве основного вида топлива, есть свои преимущества и недостатки. Каждый пункт обязательно должен быть рассмотрен теми потребителями, которые применяют этот материал для отопления своих домов и дач.

Среди положительных характеристик можно отметить следующие факты:

- При сгорании уголь выделяет много полезного тепла.

- Такое топливо может использоваться в современных котлах, которые работают по принципу «буржуйка», а также в универсальном оборудовании с системой водяного отопления.

- У потребителя всегда есть возможность выбрать наиболее подходящий материал — каменный, бурый или же древесный уголь.

- Такое топливо горит намного дольше, нежели обычные дрова.

Как показывает практика, одной закладки вполне хватает на 12 часов активной эксплуатации котла.

Как показывает практика, одной закладки вполне хватает на 12 часов активной эксплуатации котла. - Доступная цена. Купить качественный уголь без лишних финансовых затрат можно в любом регионе России.

- Простота хранения. Добываемый каменный уголь практически не впитывает влагу, благодаря чему его можно хранить как под открытым небом, так и под небольшим навесом.

Негативные стороны природного угля не стоит оставлять без внимания, так как они тоже влияют на качество работы отопительной системы.

Основными недостатками считаются следующие показатели:

- Загрязнение окружающей среды и неприятный запах. Во время сжигания ископаемых материалов, в атмосферу выделяется большое количество СО2. Помимо этого, дымовые газы имеют весьма резкий и неприятный запах, что может приносить массу дискомфорта обычным гражданам.

- Отсутствие автоматизации. У мастера не будет возможности настроить работу котла на определённый временной промежуток, к тому же загружать уголь придётся вручную. Для обычного устройства необходимо минимум 3 заправки топливным материалом в день.

- Регулярная очистка внутренних поверхностей и удаление скопившейся золы. Убирать все остатки угля необходимо ежедневно, во время этой процедуры котёл должен быть остановлен.

Все эти недостатки не являются критическими, благодаря чему ископаемый и древесный уголь активно используется не только в частной отрасли, но и промышленной. Такая популярность возникла на фоне доступной цены и отменных тепловых характеристик.

Состав каменного угля – подробное описание характеристик и свойств

Главная > Часто задаваемые вопросы > Состав каменного угляКаменный уголь – это продукт сложного метаморфизма растительных остатков торфяных болот. Под давлением горных пород, при высокой температуре и без доступа кислорода они превращаются в бурый уголь. Затем они еще больше разлагаются, теряют воду и твердеют. Конечными продуктами метаморфизма являются антрацит, графит и тальк.

Затем они еще больше разлагаются, теряют воду и твердеют. Конечными продуктами метаморфизма являются антрацит, графит и тальк.

Состав полезного ископаемого частично определяется еще на стадии формирования торфяника. Он зависит от видов растений, особенностей воды и грунта. Качество и соотношение компонентов меняется в процессе метаморфизма.

Компоненты каменного угля условно можно разделить на 3 группы:

- Простые химические элементы

- Сложные органические соединения (петрографический состав)

- Минеральные примеси

Описание каждой группы вы найдете в продолжении статьи.

Простые химические элементы

Практически все химические элементы в угле находятся в связанном виде. Они входят в состав органических и неорганических соединений.

Наибольшее практическое значение имеют:

- Углерод (С): 75-92%

Углерод является основным элементом органических соединений. От его количества зависит теплота сгорания угля. Он входит в состав органической части материала. Содержание элемента повышается в процессе метаморфизма. Больше всего углерода в антраците (до 97%), меньше – в буром угле (60-70%).

Он входит в состав органической части материала. Содержание элемента повышается в процессе метаморфизма. Больше всего углерода в антраците (до 97%), меньше – в буром угле (60-70%). - Водород (H): 2,5-5,7%

Теплота сгорания водорода в 4 раза выше, чем у углерода. Но в чистом виде этот элемент становится взрывоопасным. Количество вещества снижается в зависимости от степени метаморфизма. У бурого и каменного углей оно выше, чем у антрацита. Много водорода в сапропелитах – разновидностях угля, образованного из низших видов растений. - Кислород (O): 1,5-15%

Количество кислорода снижается в процессе метаморфизма. В торфе этот элемент составляет около 40%, в буром угле 10-30%, в антраците – 1-2%. При высоком содержании кислорода ускоряются процессы окисления и сгорания материала. - Азот (N): 1-3%

Элемент имеет органическое происхождение. Его процентное содержание снижается в процессе генезиса угля. - Сера (S): 0-4%

Сера может попадать в каменный уголь как в процессе разложения растительных остатков, так и из окружающей пласты породы. При сгорании топлива она окисляется и превращается в сернистый газ SO2. При растворении газа в воде образуется серная кислота. Она повреждает стенки котлов. Поэтому количество серы в топливном угле строго регламентируется. Самое вредное соединение серы – сульфид (S2O). Около 70-80% соли переходит в газообразное состояние при нагревании. Выделяются сернистый газ и сероводород, загрязняющие атмосферу.

При сгорании топлива она окисляется и превращается в сернистый газ SO2. При растворении газа в воде образуется серная кислота. Она повреждает стенки котлов. Поэтому количество серы в топливном угле строго регламентируется. Самое вредное соединение серы – сульфид (S2O). Около 70-80% соли переходит в газообразное состояние при нагревании. Выделяются сернистый газ и сероводород, загрязняющие атмосферу. - Фосфор (P): до 0,03%

Фосфор – один из элементов, входящий в состав органических веществ. Его содержание должно регулироваться в коксе. Если фосфор попадает в сталь, качество сплава резко снижается. - Хлор (Cl): 0,015-0,15%

Содержание хлора в углях колеблется от 0,015 до 0,15%. В так называемых «соленых углях» показатель может достигать 1%. Если показатель выше 0,3%, затрудняется сжигание топлива. При окислении и растворении в воде хлор образует соляную кислоту. Она вызывает коррозию металла, повреждение стенок котлов. - Мышьяк (As)

Мышьяк попадает в уголь из грунтовых вод, и лишь незначительная часть имеет органическое происхождение. Этот элемент в высоких концентрациях встречается «пятнами» в некоторых месторождениях. При сжигании топлива он может попадать в золу и воздух. При высоком содержании мышьяк вредит экологии, провоцирует онкологические заболевания.

Этот элемент в высоких концентрациях встречается «пятнами» в некоторых месторождениях. При сжигании топлива он может попадать в золу и воздух. При высоком содержании мышьяк вредит экологии, провоцирует онкологические заболевания.

ГОСТ 32464-2013 регулирует содержание ряда элементов в угле:

- Сера – до 2,8% (обогащенный), 3% (необогащенный), 4,6% (рядовой)

- Хлор – до 0,6%

- Мышьяк – до 0,02%

Петрографический состав угля

Каменный уголь залегает пластами со слоистой структурой. Отдельные слои состоят из твердой органической породы разного строения и происхождения. Принято различать макро- и микрокомпоненты пластов. Они различаются между собой не только составом, но и внешним видом, микроскопической структурой.

Макрокомпоненты каменного угля

Эти компоненты угля залегают пластами, линзами или призмами в толще ископаемой породы. Они образовались из различных видов растений в процессе метаморфизма торфа.

Макроэлементы не имеют определенной химической структуры. В свое время целлюлоза, лигнин и другие ткани растений прошли процесс гелификации – превращения в желеподобную субстанцию. Затем она затвердела и стала похожей на камень. Под микроскопом в ряде случаев можно заметить окаменевшие споры, клеточные стенки, растительные волокна.

Окаменелые растения или их отпечатки в каменном угле можно обнаружить и без микроскопа. Это не редкость. В некоторых шахтах есть даже свои собственные музеи таких артефактов, а в интернете вовсю торгуют углем с окаменелостями. Например, в 1998 году в угольном пласте штата Иллинойс в Америке был обнаружен целый лес, сохранивший свою изначальную структуру. Площадь его достигает 10 км2, а возраст – 307 миллионов лет. В этом лесу выявлены огромные папоротники, хвощи, остатки рептилий и членистоногих.

Основные макроэлементы угля:

- Витрен

Блестящий материал черного цвета, хрупкий, трещиноватый, с раковистым изломом, плотной однородной структуры. Образуется витрен из лигнина и целлюлозы в условиях разложения с ограниченным доступом кислорода. Он проходит процесс гелификации. В молодых углях под микроскопом обнаруживают клеточную структуру, а в более зрелых витрен представляет собой однородную массу. Компонент обладает хорошей спекаемостью, повышает коксирующие свойства угля.

Образуется витрен из лигнина и целлюлозы в условиях разложения с ограниченным доступом кислорода. Он проходит процесс гелификации. В молодых углях под микроскопом обнаруживают клеточную структуру, а в более зрелых витрен представляет собой однородную массу. Компонент обладает хорошей спекаемостью, повышает коксирующие свойства угля. - Кларен

Блеск материала слабее, чем у витрена. Состоит кларен из полупрозрачной гелифицированной массы с неоднородной структурой. Он мягкий, с единичными трещинами. Содержание золы в нем 1,2% с незначительным преобладанием оксида алюминия (Al2O3). Образуется кларен из кутикулы и спор. Он залегает мощными пластами, относится к спекающимся материалам. Компонент выполняет роль клея, скрепляет между собой разные части угольной породы. - Дюрен

Это твердый уголь черного цвета с матовым блеском. Структура у него плотная, однородная, текстура и излом зернистые. В состав дюрена входят форменные элементы желтого цвета – пыльца, споры, смоляные тельца. Черный оттенок имеют остатки тела растений. Рассмотреть элементы можно под микроскопом или лупой. Дюрен обладает высокой зольностью, не спекается, с трудом обогащается.

Черный оттенок имеют остатки тела растений. Рассмотреть элементы можно под микроскопом или лупой. Дюрен обладает высокой зольностью, не спекается, с трудом обогащается. - Фюзен

Структура породы волокнистая, рыхлая, напоминает древесный уголь. Под лупой или микроскопом четко просматриваются клетки и растительные волокна, иногда годовые кольца. Внутренняя часть волокон бывает заполнена минералами – кальцитом или пиритом. Фюзен образуется из остатков древесины, которые разлагались в присутствии кислорода. В пластах он залегает в форме линз или призм. Материал не спекается, обладает высокой зольностью, незначительным выходом летучих веществ при сжигании.

Соотношение макроэлементов в каменном угле влияет на его качество и способы применения. Для топлива и производства кокса лучше подойдет порода, содержащая витрен и кларен. Дюрен и фюзен чаще используют для получения смолистых веществ, дегтя, генерации газа.

Микрокомпоненты каменного угля

Микрокомпоненты углей, или мацералы – это мельчайшие органические частички, которые можно разглядеть только под микроскопом. Как и макрокомпоненты, они не имеют определенной химической структуры. В состав входят циклические ароматические углероды в разных соотношениях. Классификация основывается на генезисе веществ из растительных остатков, их твердости, блеске, отражении света и других физических свойствах.

Как и макрокомпоненты, они не имеют определенной химической структуры. В состав входят циклические ароматические углероды в разных соотношениях. Классификация основывается на генезисе веществ из растительных остатков, их твердости, блеске, отражении света и других физических свойствах.

По количеству и соотношению микрокомпонентов угля определяют его марку, особенности метаморфизма пластов. Это влияет на способы применения ископаемого и его характеристики.

Различают несколько групп мацералов:

- Витриниты

- Семивитриниты

- Липтиниты

- Инертиниты

Каждая группа включает еще несколько разновидностей микрокомпонентов. Детальнее о них мы расскажем дальше.

Витриниты

Это группа химических веществ, образовавшаяся из лигнина и целлюлозы. Они твердые, с гладкой блестящей поверхностью, содержат ароматические соединения с циклической структурой. Цвет колеблется от черного и темно-серого до почти прозрачного, в зависимости от степени метаморфизма.

Витриниты потеряли во время генезиса значительную часть водорода и кислорода, в их составе значительно преобладает углерод. При нагревании они плавятся, выделяют среднее или низкое количество летучих веществ.

Группа включает:

- Телинит

Материал состоит из стенок древесных клеток, которые четко визуализируются под микроскопом. Его много в битумизированном угле; в зрелых ископаемых количество снижается. - Коллинит

Основное цементирующее вещество витрена. - Витродентринит

Образуется из обломков телинита и коллинита с диаметром около 10 мкм.

Витриниты являются одними из самых распространенных и важнейших органических составляющих каменного угля. Цвет и рельеф этих мацералов используют как эталон для определения других групп. Они наименее зольные, а также хрупкие и плотные (1300-1400 кг/м3). Уголь с высоким содержанием витринитов – ценное топливо и материал для производства кокса.

Семивитриниты

Эта группа микрокомпонентов образуется из целлюлозы и лигнина, с примесью древесных остатков (фюзена). Поверхность семивитринитов гладкая, цвет серый (всегда светлее, чем у витринитов). При нагревании вещества размягчаются, но не становятся пластичными.

В группу семивитринитов входят:

- Семителинит

- Семиколлинит

По физическим характеристикам семивитринит занимает промежуточное положение между витринитом и инертинитом. Его присутствие говорит о низком или среднем метаморфизме угля. В таком ископаемом обычно меньше углерода, больше кислорода и водорода. При высоком содержании веществ снижается теплота сгорания, повышается способность к окислению. Но обычно в каменном угле количество семивитринитов не превышает 1-3%, что не влияет на качество материала.

Липтиниты

Группа липтинитов, или экзинитов образовалась из липидов растений. Цвет зависит от происхождения и степени углефикации, бывает темно-коричневым, черным и серым. Структура липтинитов практически не изменяется во время превращения торфа в бурый и каменный угли. Они не поддаются гумификации и гелификации. Поэтому под микроскопом хорошо видны частички растений – споры, пыльца, кутикула, воск.

Структура липтинитов практически не изменяется во время превращения торфа в бурый и каменный угли. Они не поддаются гумификации и гелификации. Поэтому под микроскопом хорошо видны частички растений – споры, пыльца, кутикула, воск.

В группу входят 6 органических веществ:

- Споринит

В структуре преобладают споры растений. Это прочный материал, который связывает между собой элементы дюрена. - Кутинит

Образуется из окаменевшей кутикулы растений. Он прочный, содержит большое количество водорода. При сжигании выделяется много летучих веществ. - Резинит

Он образовался из древесной смолы и воска, рассеян в толще породы или залегает слоями. Резинит содержит много водорода. Он может растворяться в спирте, бензоле. Из него можно получать смолу и битум. - Суберинит

Это компонент желтого цвета, образовавшийся из корковой ткани. Встречается он в виде корок, обволакивающих основной пласт породы.

- Альгинит

Происходит альгинит от низших растений, водорослей, простейших и бактерий, богатых липидами. Он входит в состав только особого типа углей – сапропелитов. Они образовались на дне пресных и соленых водоемов. Вещество очень твердое, богато водородом, имеет черный цвет. - Липтодетринит

Образовался из мелких разрушенных частиц (детрита) растений. Является смесью всех описанных выше компонентов.

Плотность липтинитов относительно низкая, 1200-1300 кг/м3. При сжигании они выделяют много летучих веществ. Из этой группы мацералов получается качественный кокс.

Инертиниты

Образуются из растительных остатков (чаще древесины), которые разлагались в присутствии кислорода. Инертиниты залегают мощными пластами на местах старых высушенных болот. Они обладают матовым блеском, в структуре просматриваются целлюлозные волокна, сохраняется рисунок древесины. Цвет веществ светлый, от желтого до белого.

Содержание углерода в инертинитах высокое, а водорода – сниженное. При сгорании они выделяют очень мало летучих веществ, не спекаются. В их состав входит большое количество ароматических углеводов. Плотность у этого вида мацералов высокая, 1400-1500 кг/м3.

При сгорании они выделяют очень мало летучих веществ, не спекаются. В их состав входит большое количество ароматических углеводов. Плотность у этого вида мацералов высокая, 1400-1500 кг/м3.

Группа инертинита включает 6 веществ:

- Фюзинит

Он характеризуется сохраненной клеточной структурой, ячеистым строением. Внутренние полости клеток могут заполняться органическими и минеральными веществами. Фюзинит занимает первое место по содержанию углерода среди всех компонентов угля. - Микринит

Он образовался из смолянистых деревьев, в больших объемах встречается в угле палеозойской эры, длиннопламенных разновидностях. Микринит рассеян в пластах в виде микроскопических зерен, может заполнять пустоты между стенками растительных клеток. Со временем он превращается в вещество, мало отличимое от витринита. - Макринит

В угле встречается редко. Он представляет собой аморфную массу, которая склеивает другие компоненты.

- Склеротинит

Он образовался из остатков грибов. Склеротинит имеет форму овальных тельцев с четкими очертаниями и пористой структурой. Размеры включений – от 10 мкм до 80 мкм. Встречается склеротинит в каменном угле пермского периода. - Семифюзинит

Он состоит из остатков древесины с частично сохраненной клеточной структурой и по своим характеристикам занимает промежуточное положение между витринитами и инертинитами. - Инертодетринит

Это смесь обломков всех мацералов группы инертинита с размерами до 20 мкм.

Микрокомпоненты составляют основную массу каменного угля. В процессе метаморфизма они постепенно разлагаются, теряют свою структуру и превращаются в чистый кристаллический углерод. Другие элементы переходят в минеральную часть угольного пласта. О ней мы и поговорим дальше.

Минеральные примеси

Минеральная часть каменного угля представлена оксидами, солями и другими неорганическими соединениями. При сжигании из нее образуется зола. Количество примесей влияет на энергетическую ценность топлива. При высоком содержании некоторых элементов стенки котлов могут быстрее поддаваться эрозии, а золоулавливающие устройства – быстро загрязняться.

При сжигании из нее образуется зола. Количество примесей влияет на энергетическую ценность топлива. При высоком содержании некоторых элементов стенки котлов могут быстрее поддаваться эрозии, а золоулавливающие устройства – быстро загрязняться.

Минеральный состав угля различается в разных месторождениях и даже в пластах. Неорганические соединения попадают в породу разными путями – непосредственно при разложении растений, из болотных и грунтовых вод, окружающей породы.

В связи с этим минералы разделяют по происхождению:

- Терригенные

В эту группу входят обломки породы, которые привносятся в сформировавшиеся пласты угля грунтовыми водами (глина, песок, валуны, галька, полевой штат, биотит, мусковит, апатит, хлорит, магнетит, рутил и другие). Элементы в основном проникают через трещины, реже впитываются порами угля. Терригенные элементы могут попадать в каменный уголь при тектонических сдвигах, после взрывов при разработке месторождений.

- Аутогенные

Эти минеральные элементы попадают в породу на стадии ее формирования. К ним относятся неорганические вещества, образовавшиеся вследствие глубокого распада растений еще в торфяниках. Соли и оксиды выпадают из болотных и грунтовых вод, впитываются торфом и бурым углем. В процессе метаморфизма в угольные пласты могут попадать соли из геотермальных растворов. Часть породы проходит более существенные преобразования, превращается в тальк и графит.

Аутогенные минеральные вещества представлены каолинитом, иллитом, кварцем, кальцитом, гипсом, карбонатами, сульфидами. Среди них часто встречаются соли элементов, входящих в состав растительных ферментов (кобальта, марганца, магния, молибдена, алюминия, железа).

Терригенные микроэлементы не связаны прочно с породой. Они отделяются во время обогащения угля. Аутогенные отделить невозможно, поэтому на их количество и состав обращают особое внимание.

Около 70-80% всех неорганических веществ каменного угля составляют глинистые минералы. Главными элементами являются кварц, кальций, алюминий, железо, магний, натрий и калий. При сжигании глинистые минералы теряют воду, превращаются в силикаты и оксиды.

Главными элементами являются кварц, кальций, алюминий, железо, магний, натрий и калий. При сжигании глинистые минералы теряют воду, превращаются в силикаты и оксиды.

Кальцит и доломит при нагревании реагируют между собой и образуют гипс. Нежелательная примесь в угле – пирит. Он распадается на оксиды железа и серы. Затем сернистый газ растворяется в воде, превращаясь в серную кислоту, разъедающую стенки котлов.

В угле иногда присутствуют редкие металлы (золото, германий, уран, молибден, бериллий). При высоком их содержании материал подвергают дополнительной обработке, чтобы извлечь из него ценное сырье. Попадаются в угле и вредные элементы, которые могут повреждать стенки котлов, сделать породу непригодной для производства кокса. К ним относятся сера, фосфор, хлор, фтор, мышьяк, ртуть. Некоторые токсичные элементы наносят вред экологии.

От состава каменного угля во многом зависят свойства и возможности применения материала. Он положен в основу классификации и разделения угля на марки. Данные о некоторых элементах (сере, хлоре, мышьяке) должны быть прописаны в сертификатах. При покупке материала обязательно обратите на это внимание.

Данные о некоторых элементах (сере, хлоре, мышьяке) должны быть прописаны в сертификатах. При покупке материала обязательно обратите на это внимание.

Будущее тепловых электростанций на угольном топливе — Энергетика

В1879 г., когда Томас Алва Эдисон изобрел лампу накаливания, началась эра электрификации. Для производства больших количеств электроэнергии требовалось дешевое и легкодоступное топливо. Этим требованиям удовлетворял каменный уголь, и первые электростанции (построенные в конце XIX в. самим Эдисоном) работали на угле.

В1879 г., когда Томас Алва Эдисон изобрел лампу накаливания, началась эра электрификации. Для производства больших количеств электроэнергии требовалось дешевое и легкодоступное топливо. Этим требованиям удовлетворял каменный уголь, и первые электростанции (построенные в конце XIX в. самим Эдисоном) работали на угле.

По мере того как в стране строилось все больше и больше станций, зависимость от угля возрастала. Начиная с первой мировой войны примерно половина ежегодного производства электроэнергии в США приходилась на тепловые электростанции, работающие на каменном угле. В 1986 г. общая установленная мощность таких электростанций составила 289000 МВт, и они потребляли 75% всего количества (900 млн. т) добываемого в стране угля. Учитывая существующие неопределенности в отношении перспектив развития ядерной энергетики и роста добычи нефти и природного газа, можно предположить, что к концу века тепловые станции на угольном топливе будут производить до 70% всей вырабатываемой в стране электроэнергии.

Начиная с первой мировой войны примерно половина ежегодного производства электроэнергии в США приходилась на тепловые электростанции, работающие на каменном угле. В 1986 г. общая установленная мощность таких электростанций составила 289000 МВт, и они потребляли 75% всего количества (900 млн. т) добываемого в стране угля. Учитывая существующие неопределенности в отношении перспектив развития ядерной энергетики и роста добычи нефти и природного газа, можно предположить, что к концу века тепловые станции на угольном топливе будут производить до 70% всей вырабатываемой в стране электроэнергии.

Однако, несмотря на то что уголь долгое время был и еще многие годы будет основным источником получения электроэнергии (в США на его долю приходится около 80% запасов всех видов природных топлив), он никогда не был оптимальным топливом для электростанций. Удельное содержание энергии на единицу веса (т. е. теплотворная способность) у угля ниже, чем у нефти или природного газа. Его труднее транспортировать, и, кроме того, сжигание угля вызывает целый ряд нежелательных экологических последствий, в частности выпадение кислотных дождей. С конца 60-х годов привлекательность тепловых станций на угле резко пошла на убыль в связи с ужесточением требований к загрязнению среды газообразными и твердыми выбросами в виде золы и шлаков. Расходы на решение этих экологических проблем наряду с возрастающей стоимостью строительства таких сложных объектов, какими являются тепловые электростанции, сделали менее благоприятными перспективы их развития с чисто экономической точки зрения.

С конца 60-х годов привлекательность тепловых станций на угле резко пошла на убыль в связи с ужесточением требований к загрязнению среды газообразными и твердыми выбросами в виде золы и шлаков. Расходы на решение этих экологических проблем наряду с возрастающей стоимостью строительства таких сложных объектов, какими являются тепловые электростанции, сделали менее благоприятными перспективы их развития с чисто экономической точки зрения.

Однако, если изменить технологическую базу тепловых станций на угольном топливе, их былая привлекательность может возродиться. Некоторые из этих изменений носят эволюционный характер и нацелены главным образом на увеличение мощности существующих установок. Вместе с тем разрабатываются совершенно новые процессы безотходного сжигания угля, т. е. с минимальным ущербом для окружающей среды. Внедрение новых технологических процессов направлено на то, чтобы будущие тепловые электростанции на угольном топливе поддавались эффективному контролю на степень загрязнения ими окружающей среды, обладали гибкостью с точки зрения возможности использования различных видов угля и не требовали больших сроков строительства.

Для того чтобы оценить значение достижений в технологии сжигания угля, рассмотрим кратко работу обычной тепловой электростанции на угольном топливе. Уголь сжигается в топке парового котла, представляющего собой огромную камеру с трубами внутри, в которых вода превращается в пар. Перед подачей в топку уголь измельчается в пыль, за счет чего достигается почти такая же полнота сгорания, как и при сжигании горючих газов. Крупный паровой котел потребляет ежечасно в среднем 500 т пылевидного угля и генерирует 2,9 млн. кг пара, что достаточно для производства 1 млн. квт-ч электрической энергии. За то же время котел выбрасывает в атмосферу около 100000 м3 газов.

Генерированный пар проходит через пароперегреватель, где его темпе¬ратура и давление увеличиваются, и затем поступает в турбину высокого давления. Механическая энергия вращения турбины преобразуется электрогенератором в электрическую энергию. Для того чтобы получить более высокий кпд преобразования энергии, пар из турбины обычно возвращается в котел для вторичного перегрева и затем приводит в движение одну или две турбины низкого давления и только после этого конденсируется путем охлаждения; конденсат возвращается в цикл котла.

Оборудование тепловой электростанции включает механизмы топливоподачи, котлы, турбины, генераторы, а также сложные системы охлаждения, очистки дымовых газов и удаления золы. Все эти основные и вспомогательные системы рассчитываются так, чтобы работать с высокой надежностью в течение 40 или более лет при нагрузках, которые могут меняться от 20% установленной мощности станции до максимальной. Капитальные затраты на оборудование типичной тепловой электростанции мощностью 1000 МВт, как правило, превышают 1 млрд. долл.

Эффективность, с которой тепло, освобожденное при сжигании угля, может быть превращено в электричество, до 1900 г. составляла лишь 5%, но к 1967 г. достигла 40%. Другими словами, за период около 70 лет удельное потребление угля на единицу производимой электрической энергии сократилось в восемь раз. Соответственно происходило и снижение стоимости 1 кВт установленной мощности тепловых электростанций: если в 1920 г. она составляла 350 долл. (в ценах 1967 г. ), то в 1967 г. снизилась до 130 долл. Цена отпускаемой электроэнергии также упала за тот же период с 25 центов до 2 центов за 1 кВт-чае.

), то в 1967 г. снизилась до 130 долл. Цена отпускаемой электроэнергии также упала за тот же период с 25 центов до 2 центов за 1 кВт-чае.

Однако начиная с 60-х годов темпы прогресса стали падать. Эта тенденция, по-видимому, объясняется тем, что традиционные тепловые электростанции достигли предела своего совершенства, определяемого законами термодинамики и свойствами материалов, из которых изготавливаются котлы и турбины. С начала 70-х годов эти технические факторы усугубились новыми экономическими и организационными причинами. В частности, резко возросли капитальные затраты, темпы роста спроса на электроэнергию замедлились, ужесточились требования к защите окружающей среды от вредных выбросов и удлинились сроки реализации проектов строительства электростанций. В результате стоимость производства электроэнергии из угля, имевшая многолетнюю тенденцию к снижению, резко возросла. Действительно, 1 кВт электроэнергии, производимой новыми тепловыми электростанциями, стоит теперь больше, чем в 1920 г. (в сопоставимых ценах).

(в сопоставимых ценах).

| ДЕМОНСТРАЦИОННАЯ СТАНЦИЯ «Cool Water» фирмы Southern California Edison ежедневно перерабатывает 1000 т каменного угля, получая сгорающий без отходов газ. Продукты сгорания приводят во вращение газовую турбину электрогенератора. Отработанное тепло выхлопных газов используется для производства водяного пара, который вращает паровую турбину другого электрогенератора. На фотографии видны два угольных бункера (в центре). Справа от них газификационная установка, система охлаждения газов и электрогенерирующее оборудование. |

В последние 20 лет на стоимость тепловых электростанций на угольном топливе наибольшее влияние оказывали ужесточившиеся требования к удалению газообразных,

жидких и твердых отходов. На системы газоочистки и золоудаления современных тепловых электростанций теперь приходится 40% капитальных затрат и 35% эксплуатационных расходов. С технической и экономической точек зрения наиболее значительным элементом системы контроля выбросов является установка для де-сульфуризации дымовых газов, часто называемая системой мокрого (скрубберного) пылеулавливания. Мокрый пылеуловитель (скруббер) задерживает окислы серы, являющиеся основным загрязняющим веществом, образующимся при сгорании угля.

Мокрый пылеуловитель (скруббер) задерживает окислы серы, являющиеся основным загрязняющим веществом, образующимся при сгорании угля.

Идея мокрого пылеулавливания проста, но на практике оказывается трудно осуществимой и дорогостоящей. Щелочное вещество, обычно известь или известняк, смешивается с водой, и раствор распыляется в потоке дымовых газов. Содержащиеся в дымовых газах окислы серы абсорбируются частицами щелочи и выпадают из раствора в виде инертного сульфита или сульфата кальция (гипса). Гипс может быть легко удален или, если он достаточно чист, может найти сбыт как строительный материал. В более сложных и дорогих скрубберных системах гипсовый осадок может превращаться в серную кислоту или элементарную серу — более ценные химические продукты. С 1978 г. установка скрубберов является обязательной на всех строящихся тепловых электростанциях на пылеугольном топливе. В результате этого в энерге¬тической промышленности США сейчас больше скрубберных установок, чем во всем остальном мире.

Стоимость скрубберной системы на новых станциях обычно составляет 150-200 долл. на 1 кВт установленной мощности. Установка скрубберов на действующих станциях, первоначально спроектированных без мокрой газоочистки, обходится на 10-40% дороже, чем на новых станциях. Эксплуатационные расходы на скрубберы довольно высоки независимо от того, установлены они на старых или новых станциях. В скрубберах образуется огромное количество гипсового шлама, который необходимо выдерживать в отстойных прудах или удалять в отвалы, что создает новую экологическую проблему. Например, тепловая электростанция мощностью 1000 МВт, работающая на каменном угле, содержащем 3% серы, производит в год столько шлама, что им можно покрыть площадь в 1 км2 слоем толщиной около 1 м.

Кроме того, системы мокрой газоочистки потребляют много воды (на станции мощностью 1000 МВт расход воды составляет около 3800 л/мин), а их оборудование и трубопроводы часто подвержены засорению и коррозии. Эти факторы увеличивают эксплуатационные расходы и снижают общую надежность систем. Наконец, в скрубберных системах расходуется от 3 до 8% вырабатываемой станцией энергии на привод насосов и дымососов и на подогрев дымовых газов после газоочистки, что необходимо для предотвращения конденсации и коррозии в дымовых трубах.

Широкое распространение скрубберов в американской энергетике не было ни простым, ни дешевым. Первые скрубберные установки были значительно менее надежными, чем остальное оборудование станций, поэтому компоненты скрубберных систем проектировались с большим запасом прочности и надежности. Некоторые из трудностей, связанные с установкой и эксплуатацией скрубберов, могут быть объяснены тем фак том, что промышленное применение технологии скрубберной очистки было начато преждевременно. Только теперь, после 25-летнего опыта, надежность скрубберных систем достигла приемлемого уровня.

Стоимость тепловых станций на угольном топливе возросла не только из-за обязательного наличия систем контроля выбросов, но также и потому, что стоимость строительства сама по себе резко подскочила вверх. Даже с учетом инфляции удельная стоимость установленной мощности тепловых станций на угольном топливе сейчас в три раза выше, чем в 1970 г. За прошедшие 15 лет «эффект масштаба», т. е. выгода от строительства крупных электростанций, был сведен на нет значительным удорожанием строительства. Частично это удорожание отражает высокую стоимость финансирования долгосрочных объектов капитального строительства.

Какое влияние имеет задержка реализации проекта, можно видеть на примере японских энергетических компаний. Японские фирмы обычно более расторопны, чем их американские коллеги, в решении организационно-технических и финансовых проблем, которые часто задерживают ввод в эксплуатацию крупных строительных объектов. В Японии электростанция может быть построена и пущена в действие за 30-40 месяцев, тогда как в США для станции такой же мощности обычно требуется 50-60 месяцев. При таких больших сроках реализации проектов стоимость новой строящейся станции (и, следовательно, стоимость замороженного капитала) оказывается сравнимой с основным капиталом многих энергетических компаний США.

Поэтому энергетические компании ищут пути снижения стоимости строительства новых электрогенерирующих установок, в частности применяя модульные установки меньшей мощности, которые можно быстро транспортировать и устанавливать на существующей станции для удовлетворения растущей потребности. Такие установки могут быть пущены в эксплуатацию в более короткие сроки и поэтому окупаются быстрее, даже если коэффициент окупаемости капиталовложений остается постоянным. Установка новых модулей только в тех случаях, когда требуется увеличение мощности системы, может дать чистую экономию до 200 долл. на 1 кВт, несмотря на то что при применении маломощных установок теряются выгоды от «эффекта масштаба».

В качестве альтернативы строительству новых электрогенерирующих объектов энергетические компании также практиковали реконструкцию действующих старых электростанций для улучшения их рабочих характеристик и продления срока службы. Эта стратегия, естественно, требует меньших капитальных затрат, чем строительство новых станций. Такая тенденция оправдывает себя и потому, что электростанции, построенные около 30 лет назад, еще не устарели морально. В некоторых случаях они работают даже с более высоким кпд, так как не оснащены скрубберами. Старые электростанции приобретают все больший удельный вес в энергетике страны. В 1970 г. только 20 электрогенерирующих объектов в США имели возраст более 30 лет. К концу века 30 лет будет средним воз¬растом тепловых электростанций на угольном топливе.

Энергетические компании также ищут пути снижения эксплуатационных расходов на станциях. Для предотвращения потерь энергии необходимо обеспечить своевременное предупреждение об ухудшении рабочих характеристик наиболее важных участков объекта. Поэтому непрерывное наблюдение за состоянием узлов и систем становится важной составной частью эксплуатационной службы. Такой непрерывный контроль естественных процессов износа, коррозии и эрозии позволяет операторам станции принять своевременные меры и предупредить аварийный выход из строя энергетических установок. Значимость таких мер может быть правильно оценена, если учесть, например, что вынужденный простой станции на угольном топливе мощностью 1000 МВт может принести энергетической компании убытки в 1 млн. долл. в день, главным образом потому, что невыработанная энергия должна быть компенсирована путем энергоснабжения из более дорогих источников.

Рост удельных расходов на транспортировку и обработку угля и на шлакоудаление сделал важным фактором и качество угля (определяемое содержанием влаги, серы и других минералов), определяющее рабочие характеристики и экономику тепловых электростанций. Хотя низкосортный уголь может стоить дешевле высокосортного, его расход на производство того же количества электрической энергии значительно больше. Затраты на перевозку большего объема низкосортного угля могут перекрыть выгоду, обусловленную его более низкой ценой. Кроме того, низкосортный уголь дает обычно больше отходов, чем высокосортный, и, следовательно, необходимы большие затраты на шлакоудаление. Наконец, состав низкосортных углей подвержен большим колебаниям, что затрудняет «настройку» топливной системы станции на работу с максимально возможным кпд; в этом случае система должна быть отрегулирована так, чтобы она могла работать на угле наихудшего ожидаемого качества.

На действующих электростанциях качество угля может быть улучшено или по крайней мере стабилизировано путем удаления перед сжиганием некоторых примесей, например серосодержащих минералов. В очистных установках измельченный «грязный» уголь отделяется от примесей многими способами, использующими различия в удельном весе или других физических характеристиках угля и примесей.

Несмотря на указанные мероприятия по улучшению рабочих характеристик действующих тепловых электростанций на угольном топливе, в США к концу столетия нужно будет ввести в строй дополнительно 150000 МВт энергетических мощностей, если спрос на электроэнергию будет расти с ожидаемым темпом 2,3% в год. Для сохранения конкурентоспособности угля на постоянно расширяющемся энергетическом рынке энергетическим компаниям придется принять на вооружение новые прогрессивные способы сжигания угля, которые являются более эффективными, чем традиционные, в трех ключевых аспектах: меньшее загрязнение окружающей среды, сокращение сроков строительства электростанций и улучшение их рабочих и эксплуатационных характеристик.

| СЖИГАНИЕ УГЛЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ уменьшает потребность во вспомогательных установках по очистке выбросов электростанции. Псевдоожиженныи слой смеси угля и известняка создается в топке котла воздушным потоком, в котором твердые частицы перемешиваются и находятся во взвешенном состоянии, т. е. ведут себя так же, как в кипящей жидкости. Турбулентное перемешивание обеспечивает полноту сгорания угля; при этом частицы известняка реагируют с окислами серы и улавливают около 90% этих окислов. Поскольку нагревательные грубы котла непосредственно касаются кипящего слоя топлива, генерация пара происходит с большей эффективностью, чем в обычных паровых котлах, работающих на измельченном угле. Кроме того, температура горящего угля в кипящем слое ниже, что предотвращает плавление котельного шлака и уменьшает образование окислов азота. | ГАЗИФИКАЦИЯ УГЛЯ может быть осуществлена нагреванием смеси угля и воды в атмосфере кислорода. Продуктом процесса является газ, состоящий в основном из окиси углерода и водорода. После того как газ будет охлажден, очищен от твердых частиц и освобожден от серы, его мож- но использовать как топливо для газовых турбин, а затем для производства водяного пара для паровой турбины (комбинированный цикл). Станция с комбинированным циклом выбрасывает в атмосферу меньше загрязняющих веществ, чем обычная тепловая станция на угле. |

В настоящее время разрабатывается более десятка способов сжигания угля с повышенным кпд и меньшим ущербом для окружающей среды. Наиболее перспективными среди них являются сжигание в псевдоожиженном слое и газификация угля. Сжигание по первому способу производится в топке парового котла, которая устроена так, что измельченный уголь в смеси с частицами известняка поддерживается над решеткой топки во взвешенном («псевдо-ожиженном») состоянии мощным восходящим потоком воздуха. Взвешенные частицы ведут себя в сущности так же, как и в кипящей жидкости, т. е. находятся в турбулентном движении, что обеспечивает высокую эффективность процесса горения. Водяные трубы такого котла находятся в непосредственном контакте с «кипящим слоем» горящего топлива, в результате чего большая доля тепла передается теплопроводностью, что значительно более эффективно, чем радиационный и конвективный перенос тепла в обычном паровом котле.

Котел с топкой, где уголь сжигается в псевдоожиженном слое, имеет большую площадь теплопередающих поверхностей труб, чем обычный котел, работающий на измельченном в пыль угле, что позволяет снизить температуру в топке и тем самым уменьшить образование окислов азота. (Если температура в обычном котле может быть выше 1650 °С, то в котле с сжиганием в псевдоожиженном слое она находится в пределах 780-870 °С.) Более того, известняк, примешанный к углю, связывает 90 или более процентов серы, освободившейся из угля при горении, так как более низкая рабочая температура способствует прохождению реакции между серой и известняком с образованием сульфита или сульфата кальция. Таким образом вредные для окружающей среды вещества, образующиеся при сжигании угля, нейтрализуются на месте образования, т. е. в топке.

Кроме того, котел с сжиганием в псевдоожиженном слое по своему устройству и принципу работы менее чувствителен к колебаниям качества угля. В топке обычного котла, работающего на пылевидном угле, образуется огромное количество расплавленного шлака, который часто забивает теплопередающие поверхности и тем самым снижает кпд и надежность котла. В котле с сжиганием в псевдоожиженном слое уголь сгорает при температуре ниже точки плавления шлака и поэтому проблема засорения поверхностей нагрева шлаком даже не возникает. Такие котлы могут работать на угле более низкого качества, что в некоторых случаях позволяет существенно снизить эксплуатационные расходы.

Способ сжигания в псевдоожиженном слое легко реализуется в котлах модульной конструкции с небольшой паропроизводительностью. По некоторым оценкам капиталовложения на тепловую электростанцию с компактными котлами, работающими по принципу псевдоожиженного слоя, могут быть на 10-20% ниже капиталовложений на тепловую станцию традиционного типа такой же мощности. Экономия достигается за счет сокращения времени строительства. Кроме того, мощность такой станции можно легко нарастить при увеличении электрической нагрузки, что важно для тех случаев, когда ее рост в будущем заранее неизвестен. Упрощается и проблема планирования, так как такие компактные установки можно быстро смонтировать, как только возникнет необходимость увеличения выработки электроэнергии.

Котлы со сжиганием в псевдоожиженном слое могут также включаться в схему существующих электростанций, когда необходимо быстро увеличить генерируемую мощность. Например, энергетическая компания Northern States Power переделала один из пылеугольных котлов на станции в шт. Миннесота в котел с псевдоожиженным слоем. Переделка осуществлялась с целью увеличения мощности электростанции на 40%, снижения требований к качеству топива (котел может работать даже на местных отходах), более тщательной очистки выбросов и удлинения срока службы станции до 40 лет.

За прошедшие 15 лет масштабы применения технологии, используемой на тепловых электростанциях, оснащенных исключительно котлами со сжиганием в псевдоожиженном слое, расширились от мелких экспериментальных и полупромышленных установок до крупных «демонстрационных» станций. Такая станция с общей мощностью 160 МВт строится совместно компаниями Tennessee Valley Authority, Duke Power и Commonwealth of Kentucky; фирма Colorado-Ute Electric Association, Inc. пустила в эксплуатацию электрогенерирующую установку мощностью 110 МВт с котлами со сжиганием в псевдоожиженном слое. В случае успеха этих двух проектов, а также проекта компании Northern States Power, совместного предприятия частного сектора с общим капиталом около 400 млн. долл., экономический риск, связанный с применением котлов со сжиганием в псевдоожиженном слое в энергетической промышленности будет значительно уменьшен.

Другим способом, который, правда, уже существовал в более простом виде еще в середине XIX в., является газификация каменного угля с получением «чисто горящего» газа. Такой газ пригоден для освещения и отопления и широко использовался в США до второй мировой войны, пока не был вытеснен природным газом.

Первоначально газификация угля привлекла внимание энергетических компаний, которые надеялись с помощью этого способа получить сгорающее без отходов топливо и за счет этого избавиться от скрубберной очистки. Теперь стало очевидно, что газификация угля имеет и более важное преимущество: горячие продукты сгорания генераторного газа можно непосредственно использовать для привода газовых турбин. В свою очередь отработанное тепло продуктов сгорания после газовой турбины может быть утилизировано с целью получения пара для привода паровой турбины. Такое совместное использование газовых и паровых турбин, называемое комбинированным циклом, является ныне одним из самых эффективных способов производства электрической энергии.

Газ, полученный газификацией каменного угля и освобожденный от серы и твердых частиц, является прекрасным топливом для газовых турбин и, как и природный газ, сгорает почти без отходов. Высокий кпд комбинированного цикла компенсирует неизбежные потери, связанные с превращением угля в газ. Более того, станция с комбинированным циклом потребляет значительно меньше воды, так как две трети мощности развивает газовая турбина, которая не нуждается в воде в отличие от паровой турбины.

Жизнеспособность электрических станций с комбинированным циклом, работающих на принципе газификации угля, была доказана опытом эксплуатации станции «Cool Water» фир¬мы Southern California Edison. Эта станция мощностью около 100 МВт была введена в эксплуатацию в мае 1984 г. Она может работать на разных сортах угля. Выбросы станции по чистоте не отличаются от выбросов соседней станции, работающей на природном газе. Содержание окислов серы в уходящих газах поддерживается на уровне значительно ниже установленной нормы с помощью вспомогательной системы улавливания серы, которая удаляет почти всю серу, содержащуюся в исходном топливе, и производит чистую серу, используемую в промышленных целях. Образование окислов азота предотвращается добавкой к газу воды перед сжиганием, что снижает температуру горения газа. Более того, остающийся в газогенераторе остаток несгоревшего угля подвергается переплавке и превращается в инертный стекловидный материал, который после охлаждения отвечает требованиям, предъявляемым в штате Калифорния к твердым отходам.

Помимо более высокого кпд и меньшего загрязнения окружающей среды станции с комбинированным циклом имеют еще одно преимущество: они могут сооружаться в несколько очередей, так что установленная мощность наращивается блоками. Такая гибкость строительства уменьшает риск чрезмерных или, наоборот, недостаточных капиталовложений, связанный с неопределенностью роста спроса на электроэнергию. Например, первая очередь установленной мощности может работать на газовых турбинах, а в качестве топлива использовать не уголь, а нефть или природный газ, если текущие цены на эти продукты низки. Затем, по мере роста спроса на электроэнергию, дополнительно вводятся в строй котел-утилизатор и паровая турбина, что увеличит не только мощность, но и кпд станции. Впоследствии, когда спрос на электроэнергию вновь увеличится, на станции можно будет построить установку для газификации угля.

Роль тепловых электростанций на угольном топливе является ключевой темой, когда речь идет о сохранности природных ресурсов, защите окружающей среды и путях развития экономики. Эти аспекты рассматриваемой проблемы не обязательно являются конфликтующими. Опыт применения новых технологических процессов сжигания угля показывает, что они могут успешно и одновременно решать проблемы и охраны окружающей среды, и снижения стоимости электроэнергии. Этот принцип был учтен в совместном американо-канадском докладе о кислотных дождях, опубликованном в прошлом году. Руководствуясь содержащимися в докладе предложениями, конгресс США в настоящее время рассматривает возможность учреждения генеральной национальной инициативы по демонстрации и применению «чистых» процессов сжигания угля. Эта инициатива, которая объединит частный капитал с федеральными капиталовложениями, нацелена на широкое промышленное применение в 90-е годы новых процессов сжигания угля, включая котлы с сжиганием топлива в кипящем слое и газогенераторы . Однако даже при широком применении новых процессов сжигания угля в ближайшем будущем растущий спрос на электроэнергию не сможет быть удовлетворен без целого комплекса согласованных мероприятий по консервации электроэнергии, регулированию ее потребления и повышению производительности существующих тепловых электростанций, работающих на традиционных принципах. Постоянно стоящие на повестке дня экономические и экологические проблемы, вероятно, приведут к появлению совершенно новых технологических разработок, принципиально отличающихся от тех, что были здесь описаны. В перспективе тепловые электростанции на угольном топливе могут превратиться в комплексные предприятия по переработке природных ресурсов. Такие предприятия будут перерабатывать местные виды топлива и другие природные ресурсы и производить электроэнергию, тепло и различные продукты с учетом потребностей местной экономики. Кроме котлов с сжиганием в кипящем слое и установок для газификации угля такие предприятия будут оснащены электронными системами технической диагностики и автоматизированными системами управления и, кроме того, полезно использовать большинство побочных продуктов сжигания угля.

Таким образом, возможности улучшения экономических и экологических факторов производства электроэнергии на базе каменного угля очень широкие. Своевременное использование этих возможностей зависит, однако, от того, сможет ли правительство проводить сбалансированную политику в отношении производства энергии и защиты окружающей среды, которая создала бы необходимые стимулы для электроэнергетической промышленности. Необходимо принять меры к тому, чтобы новые процессы сжигания угля развивались и внедрялись рационально, при сотрудничестве с энергетическими компаниями, а не так, как это было с внедрением скрубберной газоочистки. Все это можно обеспечить, если свести к минимуму затраты и риск путем хорошо продуманного проектирования, испытания и усовершенствования небольших опытных экспериментальных установок с последующим широким промышленным внедрением разрабатываемых систем.

Повышают КПД угля

1. Настоящий документ является Публичной офертой — официальным договором на оказание платных услуг сайта navigato.ru в дальнейшем — Исполнитель и содержит все условия предоставления услуг.

2. В соответствии с п.2 статьи 437 ГК РФ, в случае принятия изложенных ниже условий и расценок на размещение платных объявлений юридическое или физическое лицо, производящее акцепт настоящей оферты, именуется Заказчиком (п.3 статьи 437 ГК РФ — акцепт оферты равносилен заключению договора, на условиях, изложенных в оферте ). Заказчик и Исполнитель вместе именуются Сторонами настоящего договора.

3. Внимательно прочтите материалы договора публичной оферты, ознакомьтесь с правилами подачи объявления и платными услугами. В случае несогласия с условиями договора или одного из пунктов, Исполнитель предлагает Вам отказаться от использования платных услуг сайта navigato.ru.

4. Оферта — официальный публичный документ по оказанию платных услуг сайта navigato.ru , опубликованный по адресу http://navigato.ru/ (Юридическая информация).

5. Акцепт оферты — полное принятие Заказчиком условий настоящего договора путём оплаты услуг сайта navigato.ru , акцепт оферты создаёт договор оферты.

6. Заказчик — юридическое или физическое лицо, осуществившее акцепт оферты, и являющееся Заказчиком платных услуг Исполнителя по договору оферты.

7. Договор оферты — договор между Исполнителем и Заказчиком на оказание платных услуг, заключённый посредством акцепта оферты.

8. Оказание Заказчику платных услуг на условиях договора является предметом настоящей оферты. Перечень платных услуг и расценки приведены ниже, и являются неотъемлемой частью настоящего договора.

9. Исполнитель имеет право в любой момент изменить условия настоящего договора и расценки на платные услуги без предварительного согласования с Заказчиком, обязуясь опубликовать изменения по адресу http://navigato.ru/ (Юридическая информация) не менее чем за один день до вступления изменений в силу.

10. Платные услуги доски объявлений предоставляются в полном объёме при условии 100% оплаты Заказчиком.

11. Ознакомившись с платными услугами и правилами подачи объявления создаёт объявление и оплачивает услугу через один из доступных на сайте платёжных сервисов.

12. После проведения Заказчиком оплаты выбранных услуг и перечисления денежных средств на счёт Исполнителя, договор оферты вступает в силу.

13. Исполнитель обеспечивает предоставление консультационных услуг Заказчику по выбранной им платной услуге.

14. Услуги считаются оказанными в полном объеме, если в течение 12 часов после оплаты услуги Заказчиком не выслан мотивированный отказ от услуги на e-mail Исполнителя.

15. По письменному требованию Заказчика Исполнитель может распечатать договор оферту с подписями Сторон, который будет представлять юридическую силу, равную юридической силе настоящего договора.

16. Исполнитель делает всё возможное для бесперебойного предоставления Заказчику оплаченных услуг в полном объеме.

17. Исполнитель не несёт ответственности за неисполнение оплаченных услуг, в случае если нарушение договора оферты вызвано не зависящими от него обстоятельствами непреодолимой силы — наводнением, землетрясением, действиями властей, отсутствием электроэнергии, сбоями в сети интернет, общественными беспорядками, другими стихийными бедствиями и прочими обстоятельствами, неподконтрольными Исполнителю, которые могут помешать исполнению условий настоящего договора оферты.

18. В случае невозможности исполнения условий договора оферты, Исполнитель обязуется произвести возврат денежных средств, оплаченных Заказчиком за выполнение услуги. В других случаях возврат денег не производится.

19. За невыполнение обязательств настоящего договора оферты Стороны несут ответственность в соответствии с законодательством Российской Федерации. Договор вступает в силу с момента акцепта оферты и действует до выполнения Сторонами своих обязательств. Спорные вопросы решаются путём переговоров Сторон.

что это, состав, виды, применение

Уголь – порода, образующаяся в толще земли за счет отложения остатков органических соединений, минеральных веществ. Основное предназначение – топливо, в том числе энергетическое и жидкое. Уголь используется в металлургии, деревообрабатывающем и химическом производстве.

Процесс образования и состав

Запас породы сформировался в палеозойскую эру и залегает в толще земли более, чем на километр вглубь. Для образования необходимо наличие торфа в грунте. Однако торф не сразу превращается в пласт угля, для этого нужны определенные условия:

- длительное время;

- высокие температуры;

- отсутствие кислорода;

- давление на породу в почве.

В таких условиях естественные природные газы испаряются, как и влага. Взамен этого образуется углерод, преобразующийся в бурый или каменный уголь.

Химический состав угля включает в себя:

- углерод;

- кислород;

- водород;

- серу;

- азот.

Процентное соотношение составляющих компонентов напрямую зависит от возраста породы:

- Молодой уголь – бурый, состав: до 60% углерода, 20% кислорода, 6% водорода, 4% серы и 3% азота.

- В каменной породе содержание кислорода снижено до 30%, а углерод возрастает до 70%.

- Старый уголь – антрацит, содержит в себе свыше 95% углерода с минимальным количеством влаги и примесей.

Чем старше возраст ископаемой породы, тем выше температура сгорания.

Добыча угля

В зависимости от того, на какой глубине прослеживается залегание породы, добыча осуществляется тремя способами:

- гидравлическим;

- шахтным;

- карьерным угольным или открытым.

У каждого метода имеются преимущества и недостатки, влияющие на цену и качество материала.

Гидравлический способ

Метод добычи отличается простотой и относительной безопасностью. Доставка каменного угля на поверхность производится за счет водной струи, подаваемой под сильным давлением. Недостатком является постоянный контакт воды с инструментами, техникой и самой породой, вследствие чего возникают регулярные поломки механизмов. Если порода твердая, а угол наклона шахты не разрешает направить струю в нужном направлении, добыть уголь будет затруднительно.

Шахтный способ

Такой метод позволяет добывать породу на большой глубине. Преимущество угля в шахтах – высокое качество и отсутствие примеси посторонних материалов. Для разработки бурят вертикальные и горизонтальные штольни, по которым спускаются рабочие и поднимается порода. Самая большая глубина шахты 1500 метров. Такой способ добычи несет в себе ряд опасностей:

- внезапное затопление объекта подземными водами;

- выброс в штольни сопутствующих разработке газов, которые способны воспламеняться, взрываться и вызывать отравления людей;

- подъем высокой температуры, приводящий к несчастным случаям на производстве.

Неукоснительное соблюдение техники безопасности минимизирует риск аварий и чрезвычайных происшествий.

Открытый способ

Такой метод добычи безопасный и наиболее распространенный. Над залежами породы снимают верхний слой земли. С помощью бульдозеров, экскаваторов и других специальных машин дробят и транспортируют ископаемые. Недостаток таких разработок – нанесение вреда окружающей природе, поскольку снятие плодородного слоя земли производится на огромной площади.

Виды угля

Существует несколько видов, отличающихся друг от друга составом и удельной теплотворной способностью. Одни используются на производстве, другие для отопления бытовых строений. Типы угля:

- Лигнит – черного цвета с коричневыми оттенками, применяется в энергетической промышленности. Малопригоден для хранения в бытовых условиях. Его отличительная черта – минимум влажности и максимум теплоотдачи.

- Суббитоминозный вид – содержит до 30% влажности, легко крошится, обладает высокой теплотворностью. Применяют уголь для отопления в жилых домах.

- Битуминозный вид – плотный материал, более пригодный для перевозки. При сжигании выделяет много тепла, применяется для коксования.

- Антрацит – качественный и дорогой уголь, отличается твердостью, плотностью и высоким содержанием углеводорода. Черного или серо-черного цвета с глянцевым блеском, с хорошей электропроводностью. При горении не коптит, подходит для отопления жилых помещений.

- Длиннопламенный – с хорошей теплотворностью, быстро сгорает, образуя длинное пламя. Используется для обогрева общественных зданий, отличается низкой себестоимостью.

В отдельную группу относят древесный уголь, содержащий органические вещества. Он долго горит, выделяя много тепла, подходит для каминов и мангалов. Древесная зола применяется как удобрение и питательное вещество для растений. Древесный вид используют в производстве чугуна из-за его устойчивости к коррозии.

Выделяют активированный уголь, имеющий пористую структуру и содержащий до 97% углерода. Применяется в быту для очищения воды через угольный фильтр, ухода за мебелью, удаления неприятных запахов. В медицине используется как адсорбирующее вещество при отравлении и вздутии живота.

Применение угля

В старые времена уголь использовали только как топливо, теперь область применения значительно шире. Можно из тепловой энергии, выделяемой при сгорании, получать электрическую и преобразовывать в жидкое топливо.

Каменный уголь – уникальная порода, содержащая металлы германия и галлия. Из него же получают коксовый газ, преобразуют в бензол, который применяется для изготовления лаков, красок, резины. Область использования каменного угля охватывает процесс переработки в фенолы и углеводороды с ароматическим основанием. Переработанные субстанции направляют на производство цинка, графита, свинца и других, необходимых для промышленности, материалов.

Антрацит применяют:

- В металлургии, как компонент для спекания известняка и железа, для восстановления металла и дополнительного насыщения углеводородами. Использование в доменных печах позволяет снизить загрязнение атмосферы при выбросе в воздух летучих химических соединений.

- Как фильтр для сточных и питьевых вод. Такое применение возможно из-за высоких адсорбирующих свойств антрацита.

- В химической промышленности для производства таких веществ, как сера, графит, цинк.

- В электроэнергетике, сжигая в печах специальной конструкции с хорошим доступом кислорода. Обычно принудительно нагнетают воздух в топку для того, чтобы антрацит полностью сгорал, не оставляя твердых отходов.

- В коммунальном хозяйстве, для обогрева жилых домов.

Бурый уголь дешевле каменного, хотя и не так популярен. Основное его применение – обогрев жилых домов и общественных зданий.В процессе перегонки получают топливо в жидком виде и сажу. Вытяжки в виде горного воска используют на предприятиях по деревообработке и в текстильном производстве.

Из этого же полезного ископаемого получают газ, состоящий из метановых, водородных и углеродных соединений. Процесс перегонки происходит в газогенераторах, где жар достигает 1000 градусов.

Из бурого угля методом гидрогенизации получают бензин высокого качества. Сырье соединяют с тяжелым маслом и водородом и доводят до температуры свыше 400 градусов. После промежуточных этапов перегонки достигается конечный результат – бензин.

Анна Дубан Источники энергии для будущего 10/8 / ppt скачать

Презентация на тему: «Уголь, неопровержимые факты Автор: Анна Дубан Источники энергии для будущего, 08.10.13» — стенограмма презентации:

1 Уголь, неопровержимые факты Автор: Анна Дубан Источники энергии для будущего 10/8/13

2 Предпосылки Формирование угля началось в каменноугольном периоде, 290–360 миллионов лет назад. Болотные растения запасали энергию фотосинтеза.Эта энергия растений годами задерживалась под действием тепла и давления грязи и воды наверху, образуя уголь.

3 Свойства Осадочная порода черно-коричневого цвета Состоит из углерода, водорода, азота, кислорода и серы Горючий Невозобновляемый (не может быть восполнен за короткий период времени).

4 Углефикация и ранжирование углекислоты — степень изменения по мере созревания угля от торфа (разложившаяся растительность) до антрацита (полностью зрелый уголь).Степень зрелости влияет на физические и химические свойства угля и, в свою очередь, на его энергетический потенциал. Затем уголь классифицируется в соответствии с его качеством, в зависимости от: –типа первоначальной растительности – глубины под землей – температуры и давления – продолжительности времени созревания Уголь более высокого ранга имеет более высокую концентрацию углерода и более высокое содержание энергии, а более низкий — более высокое содержание влаги. 4 степени (от наименьшей к высшей): бурый уголь, полубитуминозный, битуминозный и антрацитовый.

5

6 Почему уголь так важен? Преимущества: 1.Относительно недорогой, стабильный

7 2. Наиболее распространенное ископаемое топливо в США… Энергетические запасы США — млрд баррелей нефтяного эквивалента (Источник: Bloomberg New Energy Finance, 2013)

8 … И по всему миру Извлекаемые запасы угля имеются почти в 80 странах.

9 Соотношение запасов ископаемого топлива к производству на конец 2010 г .: Источник: Статистический обзор мировой энергетики ВР за 2011 г.

10 Однако… Мировые запасы угля отличаются от реальных запасов угля.- Запасы включают уголь, который можно рентабельно извлекать в определенный момент времени с учетом затрат на добычу и имеющихся технологий. –Ресурсы включают все потенциальные месторождения угля. Следовательно: «Ресурсы угля примерно в 17 раз превышают запасы угля и составляют более двух третей всех невозобновляемых источников энергии, включая… нефть и газ». — Всемирная угольная ассоциация

11 Электроэнергетика в мире зависит от угля — большая часть угля используется внутри страны, при этом только 15% от общей мировой добычи импортируется / экспортируется в такие страны и регионы, как Европа, Китай и Индия, где запасы угля выше, чем у любого другого источника энергии, уголь используется внутри страны для удовлетворения большинства потребностей в энергии.На уголь приходится 41% мировой электроэнергии. В США, которые обладают крупнейшими запасами угля в мире, более 92% добываемого угля используется для выработки 37% общей чистой электроэнергии. 1 фунт угля = мощность для 10 лампочек мощностью 100 Вт в течение 1 часа

12 Прирост мирового спроса на первичную энергию с разбивкой по видам топлива, 2000-2010 гг. (Млн т н.э.) Источник: МЭА World Energy Outlook 2011

Объяснение чистого угля: почему сокращение выбросов угля остается несбыточной мечтой

«Чистый уголь» был святым Граалем в отрасли ископаемого топлива на протяжении десятилетий: концепция создания коммерчески жизнеспособных способов остановить выбросы углерода из угля. запущенные электростанции, которые способствуют глобальному потеплению.

Защитники используют эту фразу для описания двух различных технологий: улавливание и хранение углерода; и высокоэффективные угольные электростанции с низким уровнем выбросов.

Улавливание и хранение углерода основано на принципе улавливания выбросов углерода, или CO2, в результате сжигания угля до того, как они попадут в атмосферу.

Он работает, пропуская выхлоп угольной электростанции через жидкий растворитель, который поглощает диоксид углерода, нагревая растворитель для высвобождения газа, затем сжимая его и отправляя на хранение под землю.

Отлично в принципе, но на практике технология сталкивается с большими препятствиями.

Первый — это огромные затраты и логистическая проблема транспортировки всего уловленного диоксида углерода и его захоронения.