Как гнуть древесину: Как делать гнутые деревянные детали

Как делать гнутые деревянные детали

Зачем сгибать древесину

Сгибание древесины – один из самых старых методов, издревле используемых для изготовления каноэ, смычков, саней, бочек и так далее. Как делать гнутые деревянные детали?

В то время, когда для строительства передвижных сооружений, таких как колеса для тележек, карет, была в основном древесина, сгибание материала было определяющим процессом.

Можно сказать, что сгибание древесины весьма простой процесс, при наличии необходимых знаний и навыков

Такие деревянные изделия, как деревянные игрушки, ложки, рамы для картин и т.д., также могут быть сделаны с помощью различных способов сгибания древесины.

Сгибание древесины может быть разным, в зависимости от того, какая преследуется цель- нужна ли форма лодки, арки, бочки…

Выпиливание изогнутой деревянной детали

- Деревянную изогнутую деталь можно сделать либо выпиливанием фигуры, либо ее сгибанием. Вырезая деревянную деталь, нет необходимости использовать дополнительные типы обработки, специальных приспособлений и знаний, как в случае со сгибанием.

- К тому же выпиливание изогнутой детали экономит время, выпилить пространственную форму быстрее. Но на этом положительные стороны выпиливания, в сравнении с изгибанием, заканчиваются.

- Если выпиливать изогнутое изделие, то образуется масса безвозвратно потерянного материала, который становится отходом. Кроме того, поперечные срезы обычного обрезного пиломатериала, попадают в зону радиусов вырезаемой детали. Это значительно ухудшает внешний вид и усложняют шлифование и другие доводки дерева.

- Изготовленная деталь может разломиться на скругленных участках волокна, которые идут поперек сечения.

Сгибание древесины

Тут противоположный эффект. Торцевые срезы волокон не будут выходить на кромки обрезного пиломатериала. Древесина, после ее обработки и самого изгибания становится только прочнее. Доводить гнутую заготовку можно применяя все стандартные методы.

Есть три основных способа подготовки древесины для последующего сгибания:

- Провариванием

- Пропариванием

- Химической обработкой

Почему под разными воздействиями древесина становится пластичнее

Ни для кого не секрет, что древесина является упругим, жестким, стойким к сжатию материалом. Это обусловлено наличием в древесине, природного полимера- лигнина (похожего на клей), который и придает дереву прочность и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин расположен в стенках клеток и межклеточном пространстве древесины.

В различных породах дерева, содержание лигнина варьируется в диапазоне от 20 до 40 процентов.

Под воздействием температуры, воды, химии, «природный клей» размягчается. А после придания деревянной заготовке необходимой формы, лигнин остывает, и возвращает древесине былую упругость и прочность, не изменяя формы, которую придал ей мастер.

Оптимальная температура древесины для изгибания

Для того, чтобы лигнин пришел в нужное состояние и древесина стала более пластичной, необходимо нагревание пиломатериала из цельной древесины до 95-105 градусов по Цельсию. Древесина должна прогреться полностью до необходимой температуры, не только поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем дольше ее нужно нагревать. Одинаковые по размерам детали любой породы дерева, нагреваются по времени одинаково.

Обратите внимание, что перегрева заготовки допускать не следует. Поскольку «природный клей», как только застынет, станет хрупким и испортит ваше изделие

Важно! свежая древесина (естественной влажности) гнется лучше, чем сухая

Методы обработки для изгибания древесины

Проваривание древесины в воде

Способ проваривая древесины в в воде подойдет в случае, если нужно обработать часть заготовки (луки для стрельбы и т.д). В остальных случаях, проваривание используется редко, поскольку деревянный элемент увлажняется чрезмерно сильно и неравномерно. Перенасыщенные водой клетки и волокна древесины, при сгибании могут рваться. В лучшем случае образуется ворс. Для высыхания и стабилизации формы требуется большое количество времени.

Пропаривание древесины

Для того, чтобы пропарить древесину, нужно изготовить короб из полимерных или металлических труб, цилиндрической формы. Используют, также самодельные деревянные короба прямоугольной формы. Для того, чтобы прогреть древесину паром применяют различные паровые источники, в виде чайников и других приспособлений. Необходимая температура должна быть в диапазоне 95-105 градусов по Цельсию плюс небольшое давление (его обеспечит короб). При помощи пара, древесина прогревается значительно более равномерно, нежели варкой. Причем влажность дерева остается оптимальной на выходе.

Короб для пропаривания древесины

В коробе должно быть отверстие, предназначенное для выхода давления пара. Для того, чтобы конструкция не взорвалась

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

После пропаривания, фиксируют необходимую форму древесины и сушат до достижения влажности в 15%. Далее выдерживают зафиксированную форму 5-7 дней и проводят финишную обработку

Химическая обработка

Химическая обработка древесины для улучшения ее пластичности проводится методом выдерживания в растворах. Существуют готовые химические средства в магазинах. Толстые заготовки следует вынимать из растворов после нескольких часов. И оставлять на некоторое время для более равномерного распределения раствора внутри самой заготовки. Поскольку внешние слои заготовки насыщаются и частично утрачивают способность впитывать.

Некоторые рецепты приготовления растворов для химической обработки древесины, для добавления пластичности

- 1.Вода, столярный клей, глицерин, спирт в соотношении 3:2:1:1

- 2.Вода, глицерин, спирт, в соотношении 4:2:1

- 3.Раствор аммиака 10%, глицерин, спирт, соотношение 3:1:1

Не забываем, что температура ускоряет химические реакции.

Работая с химическими составляющими, помните о технике безопасности. Защищаем себя фартуком, перчатками, очками и маской, во избежание попадания ядовитых паров в легкие, глаза и на кожу.

Удержание необходимой формы древесины. Фото варианты

Сгибание древесины. Несколько важных советов

- Изогнутую древесину нужной формы фиксируют в таком положении на время, пока структура древесины не стабилизируется (5-7 дней в среднем, после высыхания до 15%).

- Важно, что разные породы древесины и гнутся по-разному. Твердые породы древесины хорошо воспринимают сгибание (дуб, бук, вяз и т.д.).

- Хвойные породы в сгибании практически не используют.

- Чем тоньше деревянная заготовка, тем легче ее гнуть.

- Самым лучшим вариантом заготовки для сгибания будет материал, расколотый вдоль волокон.

- Выбирайте древесину для сгибания тщательно. Она должна быть без дефектов (сучков, смоляных карманов, трещин и так далее)

Независимо от того, каким методом подготавливать древесину к сгибанию, после того как дерево будет вынуто из формы, изгиб слегка расслабится.

Поэтому радиус изгиба должен быть немного меньше нужного, чтобы впоследствии компенсировать этот эффект

Вам будет интересно

Простой способ согнуть древесину

Здравствуйте, уважаемые читатели и самоделкины!Некоторые из Вас занимаются различными столярными работами, которые требуют создания согнутых деревянных элементов конструкции.

В данной статье, автор YouTube канала «StoDel_56» расскажет Вам, как можно согнуть ламели в условиях небольшой мастерской.

Это будут дугообразные подступенники, и они потребуются автору для завершения проекта деревянной лестницы.

Материалы.

— Сосновые доски

— Упаковочная пленка

— Саморезы по дереву

— Лак, морилка

— Клей ПВА

— Наждачная бумага.

Инструменты, использованные автором.

— Струбцины

— Ленточная пила

— Шуруповерт

— Торцовочная пила

— Орбитальная шлифовальная машинка

— Фуганок, рейсмус

— Пульверизатор

— Карандаш, циркуль.

Процесс изготовления.

Первым делом он обрабатывает доску на ленточной пиле, и выравнивает одну из поверхностей на фуганке.

Теперь доска распускается на три широкие и тонкие ламели толщиной около 5 мм.

После обработки могут возникнуть вот такие дефекты. Обе поверхности ламелей обрабатываются на рейсмусе.

Получились вот таких заготовки, они очень гибкие, и имеют толщину 4 мм.

Далее, мастер размечает на нижней части уже готовой деревянной ступени расстояние до задней стенки подступенника. Для этого подойдет циркуль, или разметочный рейсмус. Это расстояние состоит из размера свеса ступени (30 мм) и толщины подступенника, который будет сложен из трех ламелей (12 мм).

Для того, чтобы изготавливаемый подступенник не приклеился к самой ступени, автор защищает ее упаковочной пленкой.

Из обрезков от досок он изготовил вот такие бруски, которые и будут основными упорами для сгибаемой детали. Так как все ступени имеют свой индивидуальный размер, то смысла создавать отдельный кондуктор просто нет. Мастер прикручивает упоры к нижней части ступени.

Далее подбирает ламели по длине, они должны быть чуть больше необходимой детали.

Клей ПВА наносится на две ламели с одной стороны, и распределяется ровным слоем кистью.

Один край подступенника фиксируется струбциной к упору, затем делается изгиб, фиксируется центральная часть, и второй край. После этого автор стягивает слои изделия дополнительными струбцинами.

Как говорят некоторые мастера — струбцин мало не бывает!

Крайне важно с внешней стороны детали делать подкладки под губки струбцин из обрезков дощечек, кусков фанеры, плотной светлой кожи или другого мягкого материала.

Почему нужно это делать? Твердые губки плохо распределяют усилие по поверхности, и неизбежно оставят вмятины на мягкой древесине, особенно, когда она еще и напиталась клея.

После застывания клея мастер снимает изделия, и фиксирует их в длинных струбцинах на несколько дней. Так они полностью высохнут, и сохранят свою дугообразную форму.

Автор был занят другими делами, и только через пять дней снял заготовки, и обработал их края на рейсмусе. Также обрезал торцы по длине изгиба ступеней. При обработке на торцовочной пиле важно учесть угол, под которым край подступенника будет стыковаться со стеной. Иначе можно промахнуться, и изделие придется делать заново.

Все поверхности подступенников шлифуются орбитальной машинкой, а торцы обрабатываются наждачной бумагой вручную.

Теперь на лицевую сторону наносится два слоя морилки. Это можно сделать как кистью, так и пульверизатором.

Перед нанесением лака нужно отшлифовать поверхности мелкой наждачной бумагой. Таким способом убирается поднятый ворс. Также можно, а иногда и нужно, отшлифовать и предпоследний слой лака.

Итак, подступенники и ступени готовы, их можно везти на объект.

А вот так выглядит уже готовая и собранная лестница.

Благодарю автора за простой, но полезный способ гибки древесины!

Этим же методом вполне можно изготавливать и спиральные детали.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как согнуть доску в домашних условиях. Гнутье древесины холодным способом Как согнуть дубовую доску в домашних условиях

Инструкция

Для изготовления криволинейных деталей из древесины применяют два основных способа: выпиливание по шаблону и гнутьё предварительно распаренной древесины с помощью шаблона на специальном станке. Первый способ ведет к разрезанию волокон и снижению прочности деталей. Гнутьё же обеспечивает высокий процент полезного выхода деталей и значительную прочность. Гнутые детали можно отделывать с высоким качеством и подвергать различной механической обработке (профилировать, формировать шипы, проушины и т.д.).

Способность деревянной доски к гнутью определяется пластичностью древесины и зависит от породы дерева. Бук, береза, дуб, сосна и ель обладают наибольшей пластичностью. Но можно управлять пластическими свойствами заготовки, осуществляя ее гидротермическую обработку.

При температуре 100оС и влажности 30% часть веществ, входящих в состав клеток материала, переходит в состояние геля, при этом стенки клеток и волокна древесины становятся эластичными и мягкими. Такая древесина легко гнется. После высушивания согнутая доска сохраняет приданную ей форму, поскольку коллоидные вещества затвердевают.

Обработка заготовки заключается в проваривании ее в горячей воде либо пропаривании насыщенным паром низкого давления. Пропаривание более распространено, поскольку при такой обработке древесина прогревается равномернее, не происходит чрезмерного увлажнения древесины.

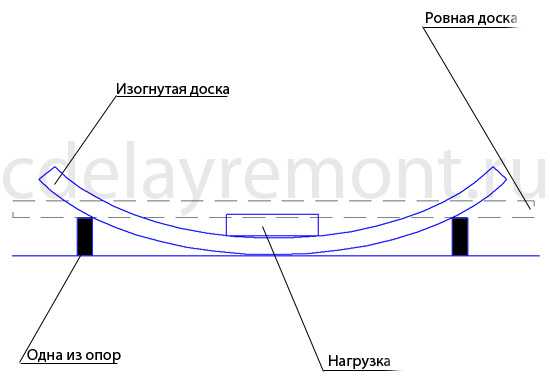

Когда обработанная таким образом доска изгибается на лекале или в специальном зажимном устройстве, в материале возникают внутренние напряжения. Древесина растягивается на выпуклой стороне и сжимается на вогнутой. В срединном нейтральном слое напряжения равны нулю.

Наружный слой под действием растягивающих напряжений получит удлинение, а внутренний станет короче. Величина деформации зависит от толщины доки и радиуса изгиба. Чтобы ограничить удлинение волокон древесины и предотвратить их возможный разрыв, с выпуклой стороны гнутой детали накладывают специальную шину из стали толщиной до 2,5 мм. Заготовку изгибают вместе с шиной. При этом нейтральная линия выходит в сторону растянутых волокон за пределы доски, и изгиб происходит только за счет сжатия.

Изготовляя самые разнообразные столярные изделия, мастеру нередко приходится использовать криволинейные детали. Не всегда получить требуемую форму можно выпиливанием, поскольку здесь имеет значение обеспечение прочности материала и его экономия. В подобных случаях приходится сгибать древесину под различными углами.

Вам понадобится

- — горячая вода;

- — открытый огонь;

- — шаблон;

- — стальная полоса;

- — аммиачная вода.

Инструкция

Используйте для изгибания распаривание или термическую обработку. Если выдержать древесину в течение нескольких часов под действием высокой температуры и влаги, можно добиться изменения пластичности материала и согнуть заготовку под требуемым углом.

Тщательно отберите , которые вы впоследствии будете подвергать изгибанию. Используйте для такой обработки доски, распиленные вдоль . Избегайте дефектные и свилеватые доски, а также те заготовки, которые имеют сучки. Если использовать материалы с поврежденными волокнами, то заготовка может треснуть в месте нахождения дефекта.

Первым делом необходимо распарить деревянный брусок. Сделать это можно несколькими способами. Иногда строители ограничиваются распаркой в горячей воде, но лучше всего соорудить специальный ящик, в который необходимо пустить потоки горячего и влажного воздуха. Делается это очень просто. В любую кастрюлю или чайник наливается вода и доводиться до кипения. Затем в любое отверстие этой ёмкости вставляется резиновая трубка, а другой её конец вставляется в заранее выпиленное отверстие в ящике. Таким образом влажный и горячий воздух будет поступать в ящик. Как правило, для полноценного эффекта достаточно 1 часа пропарки. Старайтесь не перепарить ваш брусок, т.к. это тоже к хорошему не приведёт.

2 шаг

Теперь можно начинать сам процесс сгибания. Для этого используют специальные шаблоны, по которым и нужно осуществлять сгиб, т.е. одной частью брусок прислоняется к деревянному шаблону и при помощи сильного надавливания получает такую же форму. Важно, чтобы одна сторона изгибаемого бруска была крепко закреплена. Вероятность появления трещин крайне мала, но всё-таки лучше сгибать брусок аккуратно, без сильных и резких надавливаний.

3 шаг

После изгиба брусок нужно оставить в покое и дать ему высохнуть. При высыхании свою форму он менять не будет, поэтому его можно просто положить на сухое и с попаданием солнечных лучей место. После высыхания его можно будет покрыть лаком или краской.

При гибке древесины нужно учитывать множество моментов: лучше всего для этого дела подходит свежая древесина, пропаривать древесину нужно определенное количество времени, которое зависит от ее толщины.

Процессы изменения свойств древесины для удовлетворения запросов : технология и свойства Древесина – это природный полимерный композиционный материал, который при механическом и химическом воздействии меняет свои свойства. Зная закономерности изменения материала можно создавать их целенаправленно, придавая качества, необходимые потребителю. Это и называется процессом модификации древесины. Он необходим при производстве ДСП, МДФ, ОСБ, ДПК и других древесных материалов, где измельченная древесина, смешанная с полимерным связующим, прессуется с целью получения однородного материала стандартных размеров.

Предлагаемая технология модификации древесины изменяет свойства древесины в массиве, то есть на всю глубину обрабатываемо

Как размягчить дерево в домашних условиях. Как согнуть дерево

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле — то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса , узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим — то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри — сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус — тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины, можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

Изгиб с использованием стальной шины

Изгиб без использования шины

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лиственными породами, хуже приспособлен к свободному изгибанию. Для работы с пиломатериалами на агрессивных радиусах нужно обязательно использовать комбинированные методы предварительной подготовки деталей и механической защиты.

Шина как действенный способ избежать разрушения древесины при изгибании

Так как основной проблемой является разрыв волокон со стороны наружного радиуса, именно эту поверхность заготовки нужно как-то стабилизировать. Одним из самых распространённых методов является использование накладной шины. Шина представляет собой стальную полосу толщиной от полмиллиметра до двух миллиметров, которая охватывает брус или доску по наружному радиусу и изгибается н

Гнутье древесины холодным способом. Технология изготовления изгиба древесины с пропариванием Как изогнуть древесину в домашних условиях

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле — то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры . В этой статье мы разберёмся в принципах гнутья массивной доски и бруса, узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим — то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри — сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус — тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины , можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

Изгиб с использованием стальной шины

Изгиб без использования шины

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лист

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму. Как согнуть дерево?Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействиеДело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана. Как согнуть фанеру, ДВП, МДФВ домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше. Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ, в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

|

Как и чем согнуть фанеру в домашних условиях своими руками

Среди многочисленных строительных материалов следует выделить фанеру. Она может применяться для самых различных целей. Хорошая обрабатываемость определяет то, что рассматриваемый материал часто используют при самостоятельном изготовлении мебели, отделки дома, в столярном творчестве и в других целях. Наиболее распространен вопрос как согнуть фанеру.

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Способы гибки фанеры

Как гнуть фанеру часто рассматривают по причине того, что материал подходит для создания сложных изделий. Наиболее распространены следующие способы сгибания:

- Склеивание.

- Распаривание.

- Надрезание.

- Увлажнение.

В продаже можно встретить сложные изделия из фанеры. Изгибание в промышленных условиях проводится при комбинировании нескольких различных методов.

Уделяя внимание тому, как изогнуть фанеру, нужно учесть несколько трудностей. С учетом того, какой был выбран метод сгибания, они следующие:

- С увеличением толщины листа приходится прикладывать большее усилие. В домашних условиях обрабатывают заготовки, толщина которых доходит до 40 мм.

- Структура представлена шпоном, который расположен относительно друг друга под определенным углом. За счет этого изделию придают большую прочность. Поэтому согнуть заготовку можно только при ее предварительной обработке.

- Слишком большое усилие приводит к появлению трещин внутри структуры. Если согнуть заготовку неправильно, то восстановить ее состояние уже не получится.

Гнутая фанера после нагрева быстро теряет свое тепло. Поэтому придавать требуемую форму в домашних условиях нужно до полного остывания.

Распаривание

При нагреве древесина становится более гибкой, что упрощает ее обработку. В домашних условиях есть возможность повысить температуру материала, поместив его в герметичную емкость с паром. Рекомендации следующие:

- При температуре 60 °С поправьте обозначения градусов, после цифры пробел, кружочек вплотную к букве C, вот так: 60 °С время воздействия увеличивается в 2 раза. Только после этого можно согнуть деталь.

- Если замачивание проводится при температуре воды 15-30 °С, согнуть деталь будет сложно.

Шаблон создается заблаговременно, особое внимание уделяется размерам и форме. Он требуется для фиксации всех поверхностей под требуемым углом относительно друг друга.Заготовка закрепляется на шаблоне и оставляется до полного высыхания в герметичной емкости с теплым паром. Как выпрямить фанеру этим методом? Достаточно распарить деталь и сделать ее более прямой, зафиксировать в этом положении и дать ей высохнуть. Метод подойдет для создания оригинальных конструкций, которые будут применяться в промышленности или в быту.

Надрезание

Если фанере толщиной 16-22 мм нужно передать сложную форму, тогда применяется метод надрезания. Специальные канавки создаются при помощи фрезы. При проведении подобной процедуры следует учитывать:

- Разметка под канавки делается в месте будущего изгиба.

- Глубина устанавливается в зависимости от толщины материала, не должна превышать половины.

- Сверху приклеивается лист шпона.

На закрепление результата отводится около суток. Образованные канавки могут заполняться клеящими составами. Как изогнуть фанеру в случае небольшой толщины? В этом случае применяется другой способ.

Склеивание

Распространение также получил метод склеивания. Для придания требуемой формы из тонкого листа материала создается шаблон. Пластину фанеры прогибают по поверхности. Клей ПВА применяется для склеивания отдельных листов, его распределяют равномерным слоем по поверхности каждого листа.

ПВА клей для фанеры сохнет примерно сутки. В течение этого периода все листы фиксируются при помощи струбцин. По завершении процедуры все неровности и выступы шлифуются.

Увлажнение

Влага также существенно повышает гибкость древесины. Способ увлажнения предусматривает замачивание заготовки в ванной или под струей воды. Не стоит забывать о том, что слишком высокая влажность может стать причиной расслоения материала. Поэтому перед непосредственным выполнением работы нужно проверить метод на небольшом кусочке материала.

Провести увлажнение фанеры можно самостоятельно. Процедура состоит из нескольких этапов:

- Заготовка замачивается в ванной.

- Размягченная заготовка размещается по шаблону.

Каждые 5 минут проверяют степень жесткости. В большинстве случаев требуется не более получаса для придания требуемой степени эластичности. Только после полного высыхания всех слоев можно приступить к дальнейшей работе. Примитивный метод используется в течение многих лет, так как его можно провести даже при отсутствии специального оборудования.

| Трехслойный материал, толщина мм | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин | Пятислойный материал, толщина | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин |

| 1 | 15-20 | 10-15 | 1 | 60-90 | 60-90 |

| 1,5 | 20-40 | 15-20 | 1,5 | 90-120 | 90-120 |

| 2 | 40-60 | 20-30 | 2 | 120-150 | 120 |

| 2,5 | 60-90 | 60 | 2,5 | 150-180 | 120 |

| 3 | 90-120 | 90-120 | 3 | 180-240 | 150 |

| 4 | 180 | 120 | 4 | 240-300 | 180-240 |

Необходимые приспособления

Требуемые приспособления и инструмент во многом зависит от того, какой метод сгибания был выбран. В некоторых случаях нужны:

- Шаблон, по которому придается форма. Как выровнять фанеру? Для выпрямления часто используется обычная доска с требуемой жесткостью.

- Приспособление для зажима заготовки.

При выборе метода увлажнения нужна ванна, в которой заготовка будет размачиваться. В случае распаривания требуется герметичный контейнер. Электрический инструмент, к примеру, болгарка, используется для получения канавок.

Сложные конструкции из фанеры

В продаже встречается большое количество различных деталей из фанеры, которые имеют сложную форму. Наиболее распространены арки для дверных проемов. Метод размачивания подойдет для создания оригинальных конструкций практически любой сложности. При этом нужно учитывать:

- Заранее подготавливается шаблон.

- Фиксация проводится при помощи специальных струбцин. При зажиме нужно исключить вероятность повреждения поверхности, так как после размачивания поверхность становится более мягкой.

Несмотря на гибкость фанеры, не все сложные формы ей можно придать. Слишком большое количество переходов становится причиной потери прочности.

Как согнуть фанеру в домашних условиях пошаговая инструкция

При рассмотрении того, как согнуть фанеру в домашних условиях, нужно учитывать, что есть определенные ограничения по толщине заготовки. Используя метод распиливания, изгибаем фанеру следующим образом:

- Изгиб фанеры начинается с разметки поверхности.

- Для того чтобы придать форму нужно определить количество надрезов. При увеличении радиуса, по которому нужно согнуть деталь, увеличивается и количество канавок.

- Делаются требуемые надрезы. Используемый электрический инструмент должен иметь регулировку по глубине врезания и ширине канавки.

Согнуть фанеру 10 мм можно при применении метода распаривания. В этом случае снижается вероятность повреждения поверхности. Сушка проводится до тех пор, пока не уйдут излишки влаги. Фанерный стол или другое изделие не прослужит в течение длительного периода при высокой влажности окружающей среды.

О выборе метода

Выбор метода проводится в зависимости от особенностей будущего изделия. Они следующие:

- Радиус изгиба поперек значительно меньше, чем вдоль. Загнуть или закруглить изделие можно по разному радиусу, с его увеличением снижается прочность.

- Деталь, которую получилось согнуть, должна храниться в сухом помещении с низкой влажностью. Если не соблюдать это условие, то изделие может потерять форму.

- При выборе метода пропаривания форма заготовке передается до охлаждения. При этом деталь выправлять намного сложнее. Выравнивание связано с возвращением первоначального состояния структуры. Если гнутье было проведено при нарушении технологии, то распространение шпона чередовалось неправильно.

Даже незначительные дефекты могут стать причиной, по которой деталь не получится согнуть, при прикладывании усилия она может лопнуть. Из фанеры можно гнуть изделия по шаблону, для чего домашний верстак оснащается специальными зажимами.

Паровая гибка | Журнал WOOD

Кривые, такие как кривые стойки Standup ( ниже ) добавляют визуальный интерес. А паровая гибка создает привлекательные изогнутые детали.

Каждая порода древесины и даже отдельные заготовки одной породы могут по-разному реагировать на гибку паром. Начните с этих передовых практик, а затем позвольте опыту быть вашим руководством. Записывайте виды, толщину, радиус изгиба и время обработки паром и всегда изгибайте хотя бы на одну деталь больше, чем вам нужно.

Почему паровой изгиб?

Вот чем отличается паровая гибка от других методов изготовления изогнутых деталей:

Паровая гнутая из массивной древесины

+ Готовая деталь имеет лучший внешний вид с непрерывной сквозной текстурой

+ Без склеивания с видимыми клеевыми линиями

+ Прочная; отсутствие коротких поперечных структурных дефектов

— Требуются формы изгиба и охлаждения

— Требуются паровая камера и бойлер

— Окончательная форма кривой может быть несколько непредсказуемой

Ламинированный из тонких лент

+ Холодный процесс, не требуется специального оборудования

+ Прочный

— Требуется форма гибки

— Много полос для резки и хранения заказ

— Трудно контролировать конечную толщину детали

— Неаккуратный клей, полосы хотят соскользнуть вбок при изгибе

— Высохшие выдавливания клея на детали необходимо удалить перед дальнейшей обработкой .

— Часто видимые клеевые полосы

Резьба из массива дерева

+ Не требуется форма или зажимы, не требуется никаких приспособлений для сборки, просто нанесите узор или разложите деталь прямо на заготовке

— Доска должна быть достаточно широкой, чтобы выдерживать изгиб , часто расходуется впустую

— Текстура древесины не повторяет изгиба детали, создавая неестественный вид

— Структурная слабость, когда текстура древесины сокращается по ширине детали (например, сломанные качалки качалки)

Наука изгиба пара 101

При изгибе древесина растягивается по внешней стороне изгиба и сжимается по внутренней стороне, создавая напряжение, которое пытается вернуть изогнутой детали его первоначальную форму, тенденция, называемая «упругой отдачей». Обработка паром смягчает лигнин и снимает стресс. При охлаждении лигнин затвердевает, фиксируя древесину в новой форме.Совет! Перед тем, как сгибать высушенные в печи пиломатериалы, сделайте емкость для замачивания из 4-дюймовой трубы ПВХ и заглушек.Замочите пиломатериалы в течение одной недели в смеси из ½ стакана смягчителя для ткани на галлон воды. Кусочки должны иметь покрытие с торцов, чтобы предотвратить чрезмерное поглощение волокон.

Обработанная паром древесина значительно сжимается, но мало растягивается. Вот почему успешная паровая гибка сжимает древесину с внутренней стороны сгиба, ограничивая растяжение по внешней стороне. Для крутых изгибов (радиус менее 4 дюймов) стальная натяжная лента с прикрепленными концевыми блоками, приложенная к внешней стороне изгиба, сводит к минимуму растяжение [ Рисунок ниже ]. Мягкие изгибы с минимальным растяжением по внешней стороне не нуждаются в обвязке.

Совет! Просверливание натяжной ленты из пружинной стали быстро затупляет стандартные сверла из быстрорежущей стали и зенковки.Для получения лучших результатов используйте коронки из кобальтовой стали [ Source ].

Для деталей, имеющих выпуклые и вогнутые кривые в одной плоскости, требуется двухэлементная форма для размещения заготовки [, рисунок ниже ] или специального натяжного ремня [ Sources ]. Также доступны стяжные ремни для формования деталей с изгибами в двух плоскостях.

Для достижения наилучших результатов используйте пиломатериалы, высушенные на воздухе, в качестве второго выбора используйте пиломатериалы, высушенные при осушении.Высокая температура сушки в печи делает лигнин менее чувствительным к размягчению при пропаривании. Используйте высушенные в печи пиломатериалы только для пологих изгибов.

Шесть шагов к лучшему изгибу

1. Выберите породу дерева

Все лиственные породы умеренной зоны (диаграмма ниже ) хорошо изгибаются под воздействием пара и, как правило, изгибаются лучше, чем древесина мягких пород. Возможно сгибание паром других видов умеренной зоны, но ограничьте их использование плавными сгибами. Среди тропических лиственных пород красное дерево дает приемлемые результаты. Хрупкость очень смолистых тропических экзотических растений делает их непригодными для сгибания.

Примечание. Высушенные на воздухе пиломатериалы лучше всего изгибаются при влажности 20–30 процентов, и их практически невозможно изгибать при влажности менее 10 процентов.

2. Выберите акции

Независимо от того, какой вид вы используете, тщательный выбор доски увеличивает шансы на успешные сгибания. Выбирайте пиломатериал с прямым волокном без сучков и других дефектов и избегайте гниения (даже небольшого отслаивания). Зерно должно идти параллельно краям заготовки или «сходить» с края под небольшим углом (максимум от 1 дюйма до 15 дюймов длины).Чем больше угол схода, тем больше вероятность поломки детали при сгибании. Разделение древесины из более крупной прямозернистой заготовки гарантирует получение прямых параллельных волокон, но не всегда практично.

3. Обработайте детали

Прямая заготовка проходит через строгальный станок или фуганок легче, чем гнутые детали, поэтому перед гибкой сделайте как можно больше пиления, наплавки или придания формы. Неровности поверхности могут стать причиной сколов, поэтому удалите грубые следы от пилы. Отверстия или пазы деформируются, или они вызывают разрушение или раскол детали; эти операции выполняйте после гибки.

Оставьте лишнюю длину с обоих концов для обрезки. Если изгиб находится рядом с концом детали, дополнительная длина также обеспечивает рычаг, необходимый для закрепления изгиба. Нарежьте заготовку для деталей, требующих резких изгибов, чтобы годовые кольца лежали ровно на поверхности изгибаемой формы [ Drawing delow ]. Для небольших изгибов ориентация зерна менее важна.

4. Сделайте паровой ящик

Обработка паром занимает около одного часа на дюйм толщины заготовки, и детали должны оставаться на изгибаемой форме в течение одного часа, поэтому, если вы не сделаете более одной формы, паровой бокс должен вмещать только одну деталь за раз.Для эффективного использования парового котла [ Sources ] паровая камера должна быть достаточно большой, чтобы удерживать заготовки деталей, а вокруг должно быть достаточно места для хорошей циркуляции. Для резких изгибов толстых деталей увеличьте размер коробки, чтобы можно было повторно запарить частично изогнутую деталь. Паровой бокс, показанный на [ Чертеж ниже ], удерживает две заготовки для ножек стола (показаны выше ) и позволяет повторно запарковать частично согнутую ногу.

5.Собери формы

Изготавливайте гибочные формы из ДСП или фанеры, ламинированной до толщины, равной ширине гибочной заготовки. Сгибание заготовки создает значительную нагрузку на форму, поэтому, если вы сомневаетесь, большая ширина формы всегда меньше. Вы никогда не будете разочарованы склонностью к чрезмерному наращиванию.Примечание: детали, изогнутые паром, частично возвращаются в исходное положение после охлаждения и сушки. Создайте формы для изгиба и высыхания, чтобы слегка изогнуть деталь, чтобы компенсировать упругую отдачу.

Изогнутые детали сохраняют большую часть своей формы после охлаждения, но для минимизации упругого возврата их необходимо сохранять в форме до полного высыхания. Чтобы избежать перевязки гибочной формы, делайте легкие сушильные формы из одинарной толщины 3 ⁄ 4 «-толстый материал. Показанные формы [ Чертеж ниже ] предназначены для стола, показанного на фото выше . (Мы изготовили шесть форм для сушки, чтобы разместить четыре заготовки для ног и две дополнительные детали.)

6.Паровая и гибочная

. Надежно закрепите гибочную форму на прочном верстаке. Держите под рукой все зажимы. Сгибание должно быть выполнено в течение пяти минут после извлечения бланка из паровой камеры, так что вы можете репетировать процедуру.Примечание. Сильное пропаривание может привести к появлению складок на внутренней стороне древесины по мере изгиба. Кроме того, концы заготовки часто проверяют по мере охлаждения и высыхания детали

Разожгите котел. Когда пар начнет равномерно выходить из сливного отверстия, задвиньте заготовку в паровую коробку.Пропаривайте заготовки в течение одного часа на дюйм толщины (независимо от ширины). Снимите деталь с паровой камеры и согните ее [ Фото ниже ].

Действуя быстро, поместите пропаренную заготовку между анкерным блоком и концевым блоком на узле натяжной ленты. Прижмите заготовку к гибочной форме и гибочному рычагу, применяя зажимы как по вертикали, так и по горизонтали.

Начните сгибать заготовку по форме. Толстые детали, такие как ножки стола, требуют значительного усилия, поэтому согните свое тело или обратитесь к помощнику.

Начните сгибать заготовку по форме. Толстые детали, такие как ножки стола, требуют значительного усилияa, поэтому согните тело или обратитесь к помощнику.

Толстые детали нельзя согнуть за одну операцию. Когда вы почувствуете слишком сильное сопротивление, выньте деталь из формы и повторно запарьте ее в течение 15 минут. После начального приготовления на пару в течение полутора часов мы повторно пропарили ножки стола три раза.

Когда изгиб будет близок к завершению, снимите зажимы гибочного рычага, мешающие изгибу.Затем прижмите свободный конец к форме зажимом для одной руки.

Прижмите прямую часть ножки к форме, а затем добавьте зажимы вдоль изогнутой части.

Дайте детали остыть в течение часа, а затем быстро перенесите ее в форму для сушки. Зажмите несколько тонких полосок на изгибе, чтобы предотвратить растрескивание поверхности. Оставьте деталь в форме на одну неделю.

Примечание: Никогда не пытайтесь согнуть заготовку толще ее ширины.Под давлением изгиба деталь утончается в месте изгиба, так как стороны выступают наружу. Чтобы получилась узкая заготовка, согните более широкое сечение, а затем отпилите до необходимой ширины, когда она высохнет.

Указание по технике безопасности!

Пар вызывает ожог кожи при контакте. При открытии пароварки выпускается облако пара, поэтому держите лицо и другие обнаженные участки кожи подальше. При работе с пропаренными заготовками надевайте толстые кожаные перчатки. Убедитесь, что сливное отверстие остается открытым. Не создавайте давление в паровой камере: сжатый пар вреден для успешного гнутья древесины и чрезвычайно опасен.

Расходные материалы для паровых коробок: 3 ⁄ 4 Наружная фанера × 48 × 96 дюймов, № 8 × 1 1

.Как гнуть дерево на пару

Обработка паром — это эффективный метод размягчения или пластификации древесины (известный как сгибание древесины паром), чтобы ее можно было формовать в ремесленных и промышленных целях, например, при производстве мебели и деталей лодок. К этому методу специалисты подходят по-разному, в зависимости от текстуры древесины и количества материала, задействованного в проекте. Этот процесс заключается в помещении обрезков древесины в ящик, в который подается тепло через парогенератор.После обработки паром деревянные детали становятся пластичными и сразу же готовы к формованию во время второй части процесса паровой гибки с помощью зажимного приспособления и другого формовочного оборудования.

Применения для пропаривания древесины:

- Жилищное строительство: части стульев и перила лестницы

- Строительство лодок и судов: например, каноэ

- Музыкальные инструменты, виолончель

- Ободья корзины

Как гнуть дерево — выбор древесины и предварительная обработка

Как правило, древесина должна быть влажной перед началом процесса пропаривания, так как влажная древесина наиболее эффективна для передачи тепла.Некоторые породы древесины уже имеют высокое содержание влаги, тогда как другие необходимо предварительно замочить. Как правило, твердые породы дерева лучше подходят для пропаривания и гибки, чем мягкие. Эксперты отмечают, что древесина с поперечной структурой более восприимчива к трещинам и полному разрушению при изгибе, чем древесина с прямой структурой, на что следует обратить внимание перед обработкой древесины. Зеленая древесина, имеющая влажный состав, является стандартной рекомендацией для пропаривания и гибки, хотя для различных областей применения требуется выбор древесины твердых пород.Какую древесину лучше всего гнуть? Качество гибки различных пород древесины было проверено Лесной службой США, и результаты показали, что белый дуб, каркас и красный дуб были признаны лучшими сортами древесины для паровой гибки, а мягкий клен, желто-тополь и твердый клен — наименее совместимыми. с процессом паровой гибки.

Процесс пропаривания: инструменты и время

Встроенные инструменты, используемые для процесса пропаривания, включают: паровой бокс , парогенератор , термометр и шланг или другое устройство, которое будет соединять генератор с боксом.

Паровые боксы могут быть изготовлены из дерева или из трубы ПВХ и должны полностью закрывать древесные обрезки, чтобы пар мог пропитать пиломатериал по всей длине. Некоторые профессионалы предпочитают строить внутри коробки стойки для отдельных деревянных частей, хотя это не обязательно. Коробка должна быть достаточно плотной, чтобы удерживать пар, но в ней также должно быть отверстие, например просверленное отверстие, чтобы пар мог проходить вокруг дерева. Отверстия также имеют решающее значение, чтобы пар не становился летучим.Кроме того, многие паровые боксы имеют дверцу, чтобы при необходимости можно было добавлять и удалять детали. Некоторые профессионалы предпочитают использовать мягкий материал, например тряпку, которая при этом действует как дверь.

Парогенераторы могут быть коммерческими приборами, такими как чайник, скороварка или металлический газовый баллон. Генератор, который можно найти в большинстве хозяйственных магазинов, должен быть неиспользованным и чистым. Этот инструмент должен иметь возможность подсоединяться к шлангу, который будет подсоединяться к отверстию в паровой камере.Мастера своими руками предлагают проделать в верхней части генератора отверстие (такого не существует) и закрепить шланг большими гайками. Шланг может быть прикреплен к горловине чайника, но он должен быть плотно и правильно закреплен. Помните, что дрова следует укладывать в ящик только тогда, когда в паровом ящике достаточно воды. Прерывистый поток пара сильно повлияет на процесс нагрева.

Общее время пропаривания древесины, рекомендованное профессионалами, — это один час пропаривания на каждый дюйм обработанной древесины.По данным Министерства сельского хозяйства, 212 градусов по Фаренгейту — это температура, достаточная для насыщения древесины, и это можно контролировать, поместив термометр в отверстие коробки. Процесс нагрева / пропаривания должен выполняться без перерывов, поскольку древесина может быть недостаточно пропарена, что приведет к поломке. Если древесина пропарена в течение установленного времени и при сгибании трескается, значит, она была недостаточно пропарена. Чтобы этого не произошло, профессионалы рекомендуют вставить в паровой бокс несколько образцов для испытаний.

Как гнуть дерево на пару — шаг за шагом (см. Видео):

- Поместите влажные обрезки древесины в паровой ящик. Некоторые профессионалы советуют замачивать пиломатериалы как минимум за сутки до начала нагрева.

- Тщательно контролируйте материал и время с помощью термометра и таймера. Убедитесь, что есть отверстие для потока пара над деревянными деталями и вокруг них.

- Вставьте шланг или другое приспособление в парогенератор и подсоедините шланг к отверстию в емкости для пара.

- Дайте пару настояться в течение определенного времени.

- Немедленно удалите древесину для второй части процесса: гибки.

Процесс паровой гибки древесины

Как правило, пропаренная древесина должна быть помещена на зажим для гибки сразу после ее извлечения из паровой камеры, чтобы предотвратить поломку. При изгибе гибкие внешние волокна древесины растягиваются, а внутренняя поверхность сжимается. Затем древесина зажимается (закрепляется ремнями) в форме, в которую она будет отлита.По мнению экспертов, процесс гибки должен начинаться с одного конца и постепенно переходить к другому. Обычно период охлаждения и схватывания занимает 24 часа.