Дпк производство – состав, сырье, оборудование для производства древесно-полимерного композита

состав, сырье, оборудование для производства древесно-полимерного композита

Общее описание технологии работы производства изделий из ДПК на основе HDPE, ПНД

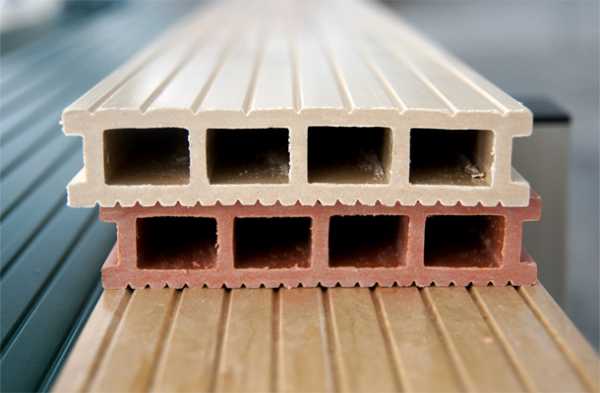

Производство профилей (изделий) из древесно-полимерного композита на основе ПНД (HDPE) требует наличия следующих сырьевых составляющих — полимера, наполнителя (мука древесная либо мука из шелухи рисовой, подсолнечника, или бамбука), антиоксидантов, лубрикантов, минеральных наполнителей, красителей, связующего вещества.

Основные требования к сырью – низкая влажность, так как влажность напрямую влияет на качество и последующий срок службы изделий из древесно-полимерного композита.

Требования к полимеру (ПНД, HDPE) – достаточное содержание антиоксидантов и стабильный ПТР (показатель текучести расплава), который влияет на стабильность процесса экструзии профилей из древесно-полимерного композита, а следовательно на производительность и на качество ДПК. Производство ДПК на первичной грануле в принципе не рентабельно, основной задачей производителя ДПК является поиск и организация поставок вторичной гранулы стабильного качества.

Достаточное количество антиоксидантов в полимере определяет срок службы композита, его качество и долговечность через несколько лет эксплуатации. Отсутствие антиоксидантов приводит к тому, что полимер, в процессе экструзии или под воздействием ультрафиолета, в процессе эксплуатации подвергается деструкции, своего рода «выгоранию», становится хрупким, и может рассыпаться в пыль. Например, если поставить канистру на солнце, сделанную из полимера без добавления антиоксидантов — через год ее легко можно проткнуть пальцем, стенка канистры просто раскрошится. Чем большее количество раз полимер был переплавлен – тем больше в него надо добавлять антиоксидантов. При каждой переплавке у ПНД показатель текучести расплава снижается, а у полипропилена наоборот.

Основные требования к наполнителю – низкая влажность и мелкий размер частиц. Приемлемая для производства влажность должна быть не более 4%, но для получения качественного древесно-полимерного композита необходима древесная мука с нулевой влажностью. Для этого муку необходимо просушить на стадии подготовки смеси ДПК в миксере, при этом, чем выше влажность, тем больше времени и электроэнергии потребуется на сушку наполнителя, а также будет быстрее изнашиваться оборудование. От размера частиц муки зависит влагопоглощение древесно-полимерного композита, чем больше размер частиц, тем выше влагопоглощение, но если добавить больше сшивающего агента и полимера, то влагопоглощение древесно-полимерного композита можно привести к норме и с крупной мукой.

В России при производстве ДПК в основном используют связующие вещества (сшивающие агенты, аддитивы) на основе ПНД (полиэтилен низкого давления, HDPE) с привитым малеиновым ангидридом (белый порошок или крупная гранула). В Китае используют более широкий спектр сшивающих агентов, в том числе не содержащих ангидрид. Основным недостатком аддитивов содержащих ангидрид является – их нейтрализация в случае, если в сырье имеется влага, а также при использовании стеаратов металлов в качестве лубрикантов. Для того, чтобы получить качественный продукт ДПК, надо хорошо просушить сырье и не использовать в производстве стеараты металлов, хотя действуют они на порядок эффективнее стеариновых кислот. Китайские аддитивы не содержащие ангидрид могут хорошо совмещать компоненты композита, даже если в наполнителе есть небольшая влажность и в качестве лубрикантов используются стеараты металлов. Также некоторые аддитивы без ангидрида содержат в своем составе лубриканты и тем самым позволяют снизить расход лубрикантов в целом, и соответственно повысить рентабельность производства.

Подготовка полимера

Для производства ДПК идеально подходит полиэтилен низкого давления – ПНД (HDPE) с низким ПТР (показатель текучести расплава). Также хорошо подходит поливинилхлорид ПВХ (PVC), с его применением, как правило, древесно-полимерный композит можно сделать дешевле, но у него есть свои плюсы и минусы. Основные плюсы ПВХ: твердость конечного продукта, низкая цена. Минусы: плохая морозостойкость, токсичность при нагреве, при аварийной остановке можно не успеть очистить шнеки, цилиндр и фильеру, и они придут в негодность, но самое плохое – испарениями отравить рабочих, а также существенное отличие ПВХ от ПНД – ПВХ выдерживает не более пяти переплавок.

Для высокой рентабельности производства очень важно использовать полимер со стабильным ПТР, однородного состава и качества. В этом случае производство будет работать с минимумом брака и будет рентабельным. В случае, когда полимер неоднородный и ПТР постоянно меняется – работать крайне сложно, трудно увеличить скорость экструзии и удерживать ее в требуемых параметрах, с сохранением качества и геометрии. При изменении ПТР вязкость расплава ДПК будет также меняться, давление в фильере будет нестабильным и для поддержания стабильной работы линии необходимо будет очень быстро реагировать на изменения и менять температуру и подачу охлаждающей жидкости. Это практически не реально, так как температура меняется не сразу, а в течение 3-5 минут. При этом обычно портиться геометрия, либо профиль раздувается и линию придется останавливать для перезапуска.

Подготовка полимера (из отходов производств) может состоять из нескольких этапов, в зависимости от качества и состояния исходного сырья. Первое, что необходимо сделать – это измельчить крупные части на мелкие кусочки, определенного размера. Для измельчения литников, обрезков труб большого диаметра лучше всего подойдет одновальный шредер с прижимной плитой. Он «отгрызает» кусочки полимера от большого куска (литника). Затем полученные кусочки можно измельчить до нужной фракции с помощью дробилки. Для измельчения канистры или подобных элементов наиболее подходит двух (четырех) вальный шредер или большая дробилка. Далее полимер необходимо отмыть и просушить. Она моет и сушит одновременно.

Затем, если сырье изначально было чистое, можно его дополнительно измельчить или сразу использовать по назначению, а если сырье содержало включения – необходимо его переплавить с помощью гранулятора полимеров и очистить расплав с помощью фильтра-сетки.

В любом случае, состав комплекта оборудования для организации производства ДПК надо определять исходя из видов, источников сырья на котором планируется работать.

Подготовка муки (наполнителя)

В составе ДПК как правило примерно 60% от массы формируется дешевым наполнителем. В качестве наполнителя используют в основном древесную муку, которую получают из опилок, муку из шелухи рисовой, подсолнечника, а также бамбука. Наполнитель должен быть сухим, оптимальная влажность не более 4%. Древесная мука при хранении обычно подтягивает в себя до 8%-10% влажности, поэтому ее желательно использовать сразу после измельчения. Мука из рисовой шелухи гидрофобна, она влагу не подтягивает в любое время года. Древесно-полимерный композит на основе муки из рисовой шелухи всегда имеет низкое влагопоглощение, как правило, в два раза меньше нормы. Так как наполнитель должен быть дешевым – производство ДПК желательно разместить поближе к источнику сырья для наполнителя или иметь собственный транспорт для снижения издержек на логистику.

Для измельчения опилок или шелухи лучше использовать ударные или молотковые мельницы, это проверено на собственном опыте. Импеллерные мельницы для этого не подходят. Импеллер истирает частицы, при этом конечно он их подсушивает, но в процессе измельчения от нагрева с поверхности частиц выжигается лигнин и композит от этого теряет прочность.

Важные составляющие ДПК

В составе древесно-полимерного композита кроме полимера и муки, также как наполнитель используются мел и тальк. Они играют роль как песок в бетоне. С их помощью композит становится плотнее и тверже.

Также в состав ДПК входят антиоксиданты, красители, связующий агент (аддитив), лубриканты.

Антиоксиданты предохраняют от деструкции полимер как от высоких температур в процессе экструзии, так и в последующей эксплуатации от ультрафиолета. Обычно используют антиоксиданты двух типов 1010 и 168 (186), или два в одном, есть и такие.

В качестве красителя для ДПК оптимально использовать чистый пигмент – железноокисные красители. Различные мастербатчи и прочие гранулы – это тот же пигмент, только в более низкой концентрации, но дороже и добавлять его надо больше.

Связующее вещество (аддитив) – это гранула ПНД с привитым малеиновым ангидридом. Сам малеиновый ангидрид в чистом виде — это белый порошок или кусочки спрессованного порошка, он «склеивает» полимер с наполнителями. Прививают ангидрид к ПНД, переплавляя их вместе в двухшнековом экструдере со специальными параллельными длинными шнеками. На выходе получается слегка желтоватая/мутноватая гранула. Основной недостаток ангидрида – его нейтрализация влагой и стеаратами металлов.

На собственном опыте мы поняли, что лучше использовать аддитивы без содержания ангидрида – продукт получается более стабильного качества, процесс экструзии также проходит более стабильно, увеличивается скорость выхода продукта и соответственно рентабельность производства.

На крупных производствах ДПК в Китае используют аддитивы без малеинового ангидрида. Мы также используем подобные аддитивы из Китая, которые покупаем напрямую на крупных заводах в Китае, гарантирующих качество.

В качестве внешних и внутренних лубрикантов используют в основном полиэтиленовый воск и стеариновую кислоту. Некоторые производители используют добавки на основе смеси индустриального масла и силикона. Мы пробовали все возможные способы и по нашему мнению самый эффективный лубрикант для ДПК – стеарат цинка, но его желательно использовать с аддитивом без ангидрида.

Подготовка смеси ДПК

Для производства ДПК применяют два типа производственных линий. Если рассматривать мелкое производство 1-2 линии, то можно использовать одношаговую линию. Если производство от 2-х и более линий, то однозначно удобнее работать на двухшаговых линиях. Оба типа линий включают в себя подготовку смеси ДПК на одно или двухстадийном миксере. Одностадийный миксер выполняет перемешивание компонентов ДПК с нагревом до определенной температуры, при этом лубриканты расплавляются и впитываются в наполнители, затем производит выгрузку смеси. Двухстадийный дополнительно охлаждает смесь до заданной температуры, затем производит ее выгрузку. После одностадийного миксера смесь желательно перемещать в накопительный бункер с ворошителем, там она будет постепенно остывать не слеживаясь.

Очень эффективно использовать двухстадийный миксер, если в горячий (верхний бункер) подавать часть компонентов, а оставшиеся компоненты подавать в нижний бункер. Плюсы – производительность выше почти в два раза, не надо подавать воду для охлаждения в нижний бункер. При этом производительность увеличивается реально в два раза. Миксеры использовать желательно с нагревом маслом и инвертором, так как миксеры с нагревом только трением выжигают смесь в месте контакта лопастей миксера со смесью, в результате изделия теряют прочность за счет выжигания лигнина.

Технология изготовления профилей

На самом деле технологий производства ДПК существует достаточно много, но суть в целом одна. Экструдер расплавляет смесь и выдавливает профиль через фильеру с одновременным ее охлаждением и отверждением на выходе. Смесь может быть как в гранулах – для двухстадийной линии, так и в виде смеси + гранулы полимера – для одностадийной линии. Главное в процессе экструзии – подобрать оптимальный режим работы или если не получается – подкорректировать состав смеси, чтобы скорость экструзии и качество были приемлемыми. Основные параметры режима работы – температура нагрева в различных зонах экструдера и фильеры, интенсивность охлаждения, загрузка шнеков, скорость экструзии. Также важным параметром является давление расплава в фильере – оно также может меняться от температурных факторов, скорости и от вязкости (состава смеси). То есть, подбирая состав смеси и режим экструзии можно добиться высокой производительности при хорошем качестве продукта.

Технология финишной обработки

Финишная обработка террасной доски из ДПК – это 90% успеха в продажах при прочих равных условиях. На выходе из фильеры все доски имеют глянцевую поверхность, но эксплуатировать глянцевую доску крайне неудобно и не практично. Во первых – она скользкая, во вторых не практичная – она легко царапается.

Для того, чтобы доска из ДПК была более привлекательной и выгодно отличалась от других предложений на рынке, а также чтобы она была практичной используют несколько видов обработки ее рабочей поверхности.

Первый это шлифовка. Рабочую поверхность террасной доски обрабатывают на шлифовальном станке шкуркой (наждачным полотном). На выходе получается ровная гладкая поверхность. Получненную поверхность можно обработать на станке для тиснения (эмбоссинг), хотя правильнее называть такой вид обработки поверхностным обжигом. Так как тиснения как такового нет, но рисунок структуры виден, такой рисунок со временем выгорает и стирается.

Второй вид обработки – самый распространенный в России – это брашинг. Брашинг – это обработка радиальными стальными щетками. Щетки обдирают глянец и в зависимости от толщины ворса наносят структуру на поверхность доски. Брашинг предпочтительнее тиснения если геометрия профиля изделия не достаточно качественная, не точная – брашинг пропускает неровности. При таком виде обработки поверхность не выравнивается, если террасная доска имеет поверхность «вельвет», то щетки могут также удалять глянец в канавках, что делает внешний вид доски не очень привлекательным.

Третий, самый редкий вид обработки – настоящий эмбоссинг, глубокое тиснение, которое еще называют 3D тиснением. Обычно его делают на полнотелых профилях, не имеющих камер, так как пустотелая доска не выдерживает высокого давления необходимого для нанесения текстуры и ломается. Доска выглядит как натуральная, состаренная древесина. При этом не вскрывается структура композита и соответственно доска остается более защищенной от внешних воздействий.

На камерных профилях террасной доски тиснение хорошего качества получается пока только у LG WOOZEN и у нас. На разработку собственной технологии мы потратили почти 2 года.

Упаковка и складирование перед отправкой в продажу.

На процесс производства влияет организация упаковки и зоны складирования. Качество упаковки также влияет на уменьшение количества повреждений изделий в процессе доставки клиенту.

Упаковывать изделия желательно в стрейч-пленку, при этом изделие не пачкается и не скользит при складировании и перевозке.

dpkinfo.ru

Технология производства ДПК

Теория и практика

Технология производства деталей из ДПК практически не отличается от экструзии аналогичных изделий из вторичной пластмассы, но имеет свои особенности.

Например, замена минерального наполнителя (мела) на древесную муку требует особого внимания к дегазации водяного пара, который образуется при экструзии разогретой смеси. Есть и другие особенности.

Об особенностях технологии экструзии изделий из ДПК мы заговорили по целому ряду причин. Главной причиной является то, что почти все азиатские производители оборудования просто несколько доработали линии гранулирования и экструзии пластмасс под производство продукции из ДПК, а кто-то обошелся и вообще без доработок. Практика эксплуатации таких линий показала, что этих доработок явно недостаточно.

Линии оказались чрезвычайно чувствительны к выбору и качеству сырья, а также к соотношению входящих в исходную смесь компонентов. Иначе говоря, для производства ДПК необходимы линии, разработанные именно под эти цели, а не суррогатное оборудование. Европейские производители, несо- мненно, лидирующие в производстве оборудования для ДПК, уже давно пришли к выводу, что наиболее эффективной является одношаговая технология (или прямая экструзия). Это когда продукт производится без промежуточного этапа гранулирования.

«Интервесп» – крупный российский поставщик промышленного оборудования – сделала обширное исследование азиатского рынка производителей оборудования для ДПК, и в результате исследований вывела на российский рынок производителя, который стал бесспорным лидером по данным исследованиям.

Производитель разработал одношаговую линию ДПК состоящую из двух экструдеров, так называемую каскадную линию. Задача первого экструдера – качественное перемешивание материалов и каче- ственная дегазация. По исследованиям европейских производителей, лучше всего с этим справляется двушнековый экструдер с соосным вращением шнеков.

Оборудование, которое предлагает«Интервесп», единственное из азиатского оборудования для ДПК использует именно соосное вращение шнеков. Кроме того, данный узел имеет три зоны дегазации и легко справляется с 10‑процентной влажностью древесной муки. Эта цифра также предмет гордости оборудованием от «Интервесп».

Линия для производства ДПК, установленная в Ставропольском крае

Большинство производителей двушаговых линий требуют сушить древесную муку до влажности 1–3%, деревообработчики приходят в ужас от такой цифры. В оборудовании, поставляемом «Интервеспом», существенно увеличен срок службы данного экструзионного узла за счет отсутствия фильеры (а значит и давления) на выходе из первого экструдера, то есть двигатель, редуктор и шнеки работают практически без нагрузки.

В двушаговой технологии материал из первого экструдера, проходя через гранулирующую матрицу, попадает в систему охлаждения, а после нее уже во второй экструдер, где опять плавится. В одношаговом оборудовании от «Интервеспа» материал из первого экструдера попадает во второй прямо в расплавленном виде. В результате – эта одношаговая линия позволяет сэкономить 40% электроэнергии по сравнению с двушаговой. Кроме того, такая линия проще в экс- плуатации и требует меньшего количе- ства обслуживающего персонала, зани- мает меньшую площадь и просто дешевле двушагового комплекта.

Что выбрать российскому предпринимателю?

Брать на себя риск покупки китайской двушаговой линии? В России нет ни одного предприятия, где процесс запуска двушаговой линии прошел менее чем за шесть месяцев. Расходы на зарплаты рабочим, сырье и электричество в этот период привели к закрытию нескольких известных производств. И есть мнимум три предприятия, которые уже более года безрезультатно отлаживают свою двушаговую технологию, но так и не начали выпускать продукцию.

Если вы обладаете крупными денежными средствами, срок окупаемости оборудования для вас не столь значимый параметр, и у вас уже есть стабильный канал сбыта определенной продукции, то выбирать, конечно же, нужно европейское оборудование. Высокий уровень автоматизации. Высокое качество техни- ческой документации. Да и моральная стоимость продукции выше.

Если же вы открываете новое производство, и вам нужно быстро вернуть свои деньги, если вам нужна большая свобода в выборе рецептуры и низкая стоимость профилирующих матриц, то, на мой взгляд, лучше выбирать уже зарекомендовавшие себя в России одношаговые каскадные линии китайского производства. Уровень автоматизации у китайского оборудования, конечно, ниже европейского, но нужно понимать, что перенести руками 5–6 неполных мешков муки в час не повлечет за собой большого увели- чения зарплатного фонда.

Да и отсутствие ЧПУ управления является скорее плюсом, чем минусом, так как в среднем 60% остановок производства связанны с проблемами ЧПУ. Вы же выбираете линию не для комфорта рабочих, а для получения прибыли. Часто у покупателей возникают страхи, будет ли по факту оборудование работать, смогут ли их рабочие, не имеющие специальных знаний, его обслуживать.

Лишь практика может развеять сомнения. 3 сентября в Ставропольском крае была запущена в эксплуатацию уникальная одношаговая каскадная линия по производству декинга из ДПК. На ее монтаж и наладку специалисты «Интервесп» затратили всего 14 дней!

Запуск проходил на сырье заказчика, легкодоступном для приобретения в России. Причем в этот же период поставщиком было проведено обучение персонала заказчика так, что в последние два дня запуска рабочие покупателя запускали линию, меняли фильеры, проводили ТО, и главное – уже самостоятельно выпускали продукцию.

Ниже вы можете посмотреть видеоотчет о работе линии

В настоящее время линия работает в круглосуточном режиме. Руководитель этого предприятия, увидев результаты, и убедившись лично, что оборудование и поставщика он выбрал правильно, заказал еще одну линию и существенно расширил ассортимент предлагаемой продукции, дозаказав несколько фильер. Это ли не лучший отзыв о работе поставщика и оборудования?

Подробнее о процессе производства

Древесную муку получают из опилок и стружки, т. е. отходов лесопильного и столярного производства. В случае использования опилок после распиловки бревен необходима ее сушка до влажности 8–12%. Для предприятий, работающих с древесиной, прошедшей камерную сушку (и влажностью менее 12%) в этом нет необходимости. Муку получают с помощью специальных мельниц.

Максимальный размер стружки – 10 мм. Оптимальный размер частиц готовой муки составляет 400 мкм. Следующим в цепочке стоит модуль смешивания древесных волокон и добавок. Его работа порционная. Загрузка и разгрузка выполняется вручную. Перед линией стоит два автоматических бункера-загрузчика, в одном полимер, в другом – обработанная добавками мука из миксера. Далее следует собственно сама линия экструзии с узлом водяного охлаждения материала.

Для охлаждения материала используется оборотная вода, прошедшая через специальный водоохладитель. Окончательная обработка декинга производится на отдельном шлифовальном станке для придания продукту матовости и шероховатости. Так он больше похож на дерево и не скользит. Также может быть поставлен станок, который наносит на лицевую поверхность досок тиснение, имитирующее тек- стуру годовых колец древесины. При запуске линии могут получаться и отходы, но эти отходы можно ис- пользовать, повторно передробив их в специальной дробилке.

Минимальное количество отходов получается при организации работы в три смены, т. е. круглосуточно. Стружкоотсосы для шлифовальной машины и торцовочного узла уже входят в комплект. Отдельно приобретаются: компрессор для сжатого воздуха, напольные и настольные весы, насос для подачи охлаж- дающей воды в миксер. Также вам нужен резервуар 3 м3 для оборотной воды. Окупаемость полного комплекса оборудования составляет 1 год.

Где купить?

«Интервесп» предлагает все вышеперечисленное. Причем на поставку данных одношаговых каскадных экструзионных линий у «Интервеспа» эксклюзив на Россию и Беларусь.

Компания берет на себя не только поставку, но и шеф-монтаж, наладку, запуск в эксплуатацию и обучение персонала заказчика. Кроме того, компания выполняет гарантийное и постгарантийное обслуживание. По желанию заказчика, «Интервесп» обеспечит снабжение специальными комплектующими террасной доски (крепежными элементами – клипсами или торцевыми заглушками), или предлагает все необходимое (прессформы, ТПА) для налаживания их производства на предприятии заказчика.

На сегодняшней день в разработке находится несколько заказов на поставку комплексов оборудования для ДПК в разные регионы страны: есть линии и в производстве, и в пути, и доставленные клиенту.

dpk-deck.ru

Сырье для производства ДПК (древесно-полимерного композита)

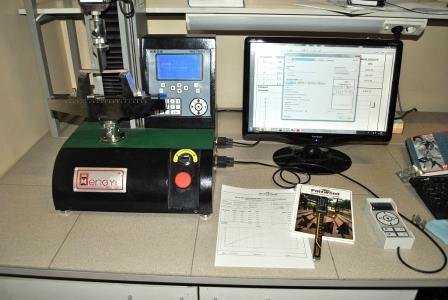

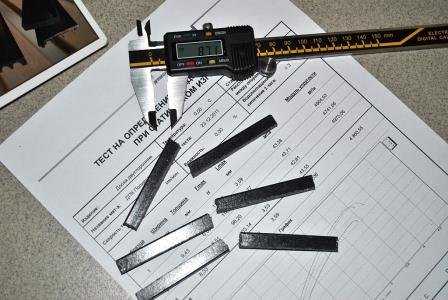

Качество сырья для производства ДПК напрямую влияет на характеристики, которыми будет обладать будущее изделие из древесно-полимерного композита. Компания «Поливуд» при изготовлении «жидкого дерева» для террасных досок, сайдинга, ограждений и других материалов из ДПК, использует качественные компоненты и современное оборудование, что позволяет создавать прочные, надежные и долговечные материалы. Процент каждого компонента в составе полуфабриката продуман до мелочей, а технология производства совершенствуется. Наши специалисты разрабатывают новые способы изготовления продукции из ДПК в лаборатории компании.

Основные ДПК компоненты, которые могут применяться в качестве сырья для производства древесно-полимерного композита:

- Натуральные волокна. Термин ДПК чаще всего используется не для определения какого-то единого состава сырья, а для обобщения почти всех естественных лигноцеллюлозных волокон, которые в свою очередь заполнены полимерным композитом. Причем в данном случае не принимается во внимание процент содержания древесной муки, красителей, рисовой шелухи, стеблей хлопчатника и т. д.

- Матрица полимеров ДПК. На сегодняшний день при изготовлении смеси для изделий из ДПК используется база из 3-ех крупных промышленных классов полимеров — полипропилена, полиэтилена или поливинилхлорида. Эти полимеры предохраняют древесную муку от горения в процессе обработки.

- Добавки для ДПК. Все добавки, которые используются для изготовления изделий из древесно-полимерного композита, можно разделить на две группы — технологические и функциональные. Функциональные отвечают за механические и физические свойства готового материала (гибкость, прочность, устойчивость к ультрафиолету, устойчивость к температурным изменениям). А механические добавки отвечают за гладкую обработку.

Технология производства ДПК в компании «Поливуд»

Компания «Поливуд» имеет в наличии собственную исследовательскую лабораторию, которая позволяет проводить эксперименты над профилями из древесно-полимерного композита. Подробнее о проекте по исследованию характеристик качества экструзионных профилей из древесно-полимерного композита, которые были созданы по технологии одностадийного и двухстадийного способов изготовления, вы можете прочитать здесь. Наши специалисты постоянно работают над совершенствованием технологии производства террасной доски. Изучаются не только антиоксиданты, связывающие элементы, лубриканты, но также полуфабрикаты в виде гранул и готовые изделия.

Технология превращения сырья для производства ДПК в готовые материалы в нашей компании происходит следующим образом. В дробильную установку загружается сырье (опилки, стружка и т. п.). В процессе работы установки сырье перемалывается до состояния муки. Затем полученное сырье для производства ДПК отправляется на сушку до достижения массой заданной влажности. После этого масса смешивается с полимерными добавками, модификаторами и красителями, а уже затем отправляется на линию по гранулированию смеси. Установка превращает полученную смесь в гранулы, которые впоследствии при помощи экструдера переходят в состояние однородной пластичной массы. В тянуще-калибрующий механизм попадает пластичная масса, которая превращается в заготовку. После остывания доски подвергаются обработке. При помощи специального оборудования мастер декорирует внешний вид изделия и наносит специальные пропитки, которые улучшают эксплуатационные свойства материала.

Сырье для производства ДПК: бизнес-предложение от компании «Поливуд»

Компания «Поливуд» занимается не только изготовлением террасных досок и материалов из древесно-полимерного композита. Мы готовы к сотрудничеству и оказываем услуги в области инженерного и коммерческого консалтинга, поможем в конструкторско-технологическом сопровождении начинающим производителям и действующим предприятиям. Мы готовы оказать помощь и поддержку на каждом этапе производственного цикла материалов из древесно-полимерного композита. Мы можем оказать услуги по доставке сырья для производства ДПК, а также полуфабрикатов в нужном количестве. Вы можете связаться с менеджерами по телефону или отправить предложения на E-mail. Информация для связи в разделе Контакты.

polywood.ru

Производство ДПК (древесно-полимерного композита), террасной доски из ДПК

Как организовать прибыльное производство ДПК и не потерять деньги?

Некоторые детали о которых лучше бы знать до покупки оборудования

На выставке Интерпластика проходившей, с 24 по 27 января 2017 года в Москве, наблюдалась следующая картина – почти на каждый стенд китайских производителей экструзионного оборудования, с интервалом 15-20 минут подходили посетители, интересующиеся оборудованием для производства террасной доски из древесно-полимерного композита. Наблюдая со стороны за общением посетителя и продавца было заметно, что большая часть посетителей, понятия не имеет об организации производства ДПК. Всех интересовала в основном цена на линию, о дополнительном оборудовании, ТЕХНОЛОГИИ, сырье необходимом для работы и других многих важных особенностях интересовались не многие. Из всего этого можно сделать вывод, что продукты ДПК стали более узнаваемыми и востребованными, и это хорошо, но то, что люди очень поверхностно подходят к принятию решения об организации производства ДПК – это немного печалит.

Попробую поделиться наработками с чего начинать собственный бизнес ДПК, на что обратить внимание, какое оборудование и сырье лучше использовать. Я думаю это должно быть полезно начинающим, так как весь наш опыт и знания получены с потом, болью и кровью. Денег потрачено море — хорошо, что их хватило, иначе итог мог быть печальным.

Во-первых, надо реально оценить свои финансовые возможности – есть ли у Вас достаточно денег на покупку оборудования, закупа сырья минимум на месяц работы, аренды/содержания помещений, оплаты энергии, заработной платы сотрудников, рекламы и прочих расходов? Многие думают «куплю линию, поставлю в сарае, запущу, начну продавать декинг – продажи сразу попрут и денег на все будет хватать» – это ошибочная позиция. Запас денег нужен двойной как минимум.

Во вторых, надо иметь надежную сырьевую базу. Сырье должно быть стабильного качества, в достаточном количестве, по приемлемым ценам. Горы сырых опилок у хороших знакомых на лесопилке – это не сырье для древесно-полимерного композита. Чтобы опилки стали сырьем, их надо высушить до 0% влажности и измельчить до 100 – 150 микрон — МИНИМУМ. Основная проблема это закуп полимера стабильного однородного качества – об этом надо подумать в первую очередь, так как полимер это примерно 40-45% себестоимости сырьевой составляющей продукта ДПК.

В-третьих, надо знать технологию производства. На самом деле немногие знают технологию производства ДПК, даже те, кто называют себя технологами. Надо точно знать в какой последовательности, какие компоненты надо смешивать, в течение какого времени и при каких температурах. Надо разбираться в связующих агентах (аддитивах), лубрикантах, антиоксидантах, красителях и т.п. Было бы идеально – нанять на работу грамотного технолога в области ДПК, но, к сожалению, в России готовых технологов практически нет.

В-четвертых, но на самом деле это главное, надо знать, какой именно товар производить и будет ли это продаваться? Надо четко представлять — как и кому Вы будете продавать свой продукт. Посчитать себестоимость и знать рыночную цену на Ваш продукт. Поинтересоваться у оптовиков, по какой цене и какого качества они покупали бы то, что Вы будете производить, изучить предложения конкурентов.

Надо понимать, что имея производство из одной линии, Вы вряд ли обеспечите объемы оптовикам имеющим стабильный сбыт. Также продавая в розницу продукт с одной линии, Вы вряд ли будете достаточно зарабатывать, чтобы покрывать расходы на рекламу и организацию розничных продаж, и при этом хорошо зарабатывать. Отсюда вывод – производство, чтобы оно могло стабильно развиваться, должно состоять минимум из двух линий, а лучше из трех и более.

Какое оборудование лучше выбрать? В последние годы в России очень активно продвигали одношаговые линии ДПК, мы также были ее обладателями. Покупали в Интервесп. Могу сказать, что эта линия не для серьезного бизнеса. Это «игрушечная линия». Работать на ней можно, но крайне неудобно, а уж масштабироваться совсем не реально. Слишком много она требует внимания в процессе работы, работать на ней желательно двум операторам одновременно. Также, в разрез обещаниям продавцов оборудования, при даже небольшой остаточной влажности сырья, работать с высокой скоростью экструзии практически не реально, внутри доски будут пузыри, так как на самом деле подсушивать сырье в процессе работы не получается. Остаточная влажность нейтрализует связующий агент и композит получается не качественным. Экономия энергии и высокий ресурс одношаговой линии – это тоже иллюзия, проверено на практике. Ремонт одношаговой линии требуется с такой же периодичностью, как и у комплекса двухшаговой компоновки, и их содержание сопоставимо по затратам.

Почему оптимально выбрать работу по двухступенчатой схеме — когда сначала выполняется грануляция, а затем производится экструзия из готовой гранулы? Работа по двухступенчатой схеме требует гораздо меньше трудозатрат и обучить специалистов работе на оборудовании гораздо проще и быстрее. Для реализации этой схемы лучше всего использовать гранулятор на базе экструдера с параллельными шнеками и экструзионные линии ДПК на базе экструдеров 65/132 с коническими шнеками. В этом случае качество древесно-полимерного композита обеспечивается стабильностью процесса, отличным перемешиванием, удалением влаги, вступлением в реакцию всех компонентов ДПК. При двухшаговой компоновке легко достичь высокой скорости экструзии и соответственно производительности производства. При зеркальной установке экструзионных линий один оператор может работать одновременно на двух линиях – это существенно снижает затраты на оплату труда. Более того, в Китае уже не продают одношаговые линии на внутренний рынок, они стали невостребованными, в связи с тем, что достичь хорошего качества продукта, подходящего под новые стандарты оценки качества древесно-полимерных композитов, на этих линиях невозможно.

Обозначу основные проблемы обнаруженные нами в процессе работы на одношаговой линии, которые отсутствуют в работе на двухшаговой:

-

Переполнение и подвисание смеси ДПК в зоне загрузки пластификатора при использовании муки тонкого помола. То есть смесь ДПК на муке с низкой насыпной плотностью не успевает забирать пластификатор (верхний каскад, экструдер с параллельными шнеками), а при увеличении частоты вращения шнеков пластификатора он не успевает проплавлять, хорошо перемешивать и прогревать смесь для удаления остаточной влаги. Получается либо низкая скорость экструзии, либо непромесы и пузыри внутри доски. Поэтому обычно при производстве ДПК на таких линиях используется более крупная мука, с большей насыпной плотностью – марки 400 или 560, а это уже почти опилки. Продукт изготовленный на крупной муке в принципе не может быть качественным, так как опилки будут так или иначе подтягивать влагу и доска будет вести себя как древесина и со временем деформироваться. В идеале использовать на подобных линиях муку из рисовой шелухи, так как она и тяжелая и влагу не подтягивает. Но она очень абразивная, а ремонтировать пластификатор SKY WIN оказалось очень затратно.

-

Так как при высокой скорости экструзии не успевает выпариваться остаточная влажность, в загрузочном окне нижнего одношнекового экструдера конденсируется влага и время от времени в виде капель с пластикатом попадает в цилиндр. Вакуумная дегазация помогает слабо в этом случае, только если посильнее нагреть (не охлаждать) зону загрузки цилиндра. В одном случае в доске проскакивают пузыри, которые видны внутри камер и на срезе, а в случае нагрева, экструдер просто начинает плохо забирать пластикат. Расплавленная смесь ДПК прилипает к шнеку и начинает вращаться в цилиндре вместе с ним. При этом давление на фильере падает пока смесь не сорвется с шнека и в результате происходит скачек давления, профиль на выходе из фильеры раздувается и линию приходится останавливать. Еще возможна ситуация, когда шнек основного экструдера перестает забирать смесь по причине налипания, а пластификатор в это время заполняет зону и колодец зоны загрузки, все это забивается расплавленной смесью и надо успеть отследить эту ситуацию и быстро протолкнуть смесь в зону загрузки, помочь шнеку продавить ее в цилиндр. Неприятная ситуация.

-

В зависимости от формулы профиль изготовленный на одношаговой линии после остывания, особенно полнотелый, принимает форму винта. Это происходит по причине остаточного напряжения в пластикате, так как он движется в форме спирали внутри цилиндра. Частицы наполнителя под высоким давлением располагаются под определенным углом по отношению друг к другу с напряжением и потом, после выхода из фильеры стремятся «снять напряжение», в результате профиль становится винтом. Чем крупнее частицы муки, тем больше деформация.

-

На полимерах даже незначительно отличающихся по своим свойствам зачастую приходится подбирать новую формулу ДПК по составу наполнителя и лубрикантов, так как одношнековый экструдер очень капризный и может просто не забирать мягкую, расплавленную смесь. Лучше всего на подобных линиях работать только на первичном полимере, но это не рентабельно.

Линии на экструдерах с коническими шнеками лишены всех перечисленных недостатков, поэтому мы именно на них сейчас и работаем, и Вам рекомендуем.

Для запуска производства ДПК кроме экструзионных линий необходимо иметь много другого оборудования:

-

Миксер для подготовки смеси ДПК. Миксеры бывают одно и двухступенчатые. Верхняя ступень для нагрева, нижняя для охлаждения. Использовать в работе можно любые типы, но обязательно надо покупать миксер с нагревом смеси с помощью масляной рубашки. Миксер лучше подбирать по производительности такой, чтобы он работал 6 часов в сутки. Таким образом Ваши операторы смогут успевать работать за одну смену еще на другом оборудовании и Вы будете более эффективно использовать сотрудников и экономить на оплате труда.

-

Гранулятор ДПК. Грануляторы бывают на основе экструдеров с параллельными или коническими шнеками. С коническими шнеками это не гранулятор, не верьте тому, кто говорит иначе. С параллельными шнеками – это лучший вариант для подготовки гранулы ДПК. Гранула как таковая сейчас не готовится. В Китае уже несколько лет делают гранулу только для продажи, а для собственных производств делают пластикат – переплавленную, дробленую смесь ДПК. Так производительность экструдера получается более высокая, в связи с тем, что отсутствует фильера и давление на выходе из экструдера. Производительность гранулятора желательно иметь примерно в два раза выше необходимой, так можно делать смесь с опережением и выпускать разные цвета продукта на разных линиях одновременно.

-

Производственные линии на базе экструдеров 65/132, в состав которых входит: шнековый загрузчик, экструдер, калибровочная ванна, отрезное устройство, накопительный стол с опрокидывателем. В некоторых случаях, если планируется выпускать тяжелые профили неплохо иметь протяжку гусеничную или валковую.

-

Станок для шлифовки или брашинга, в зависимости от того, какая поверхность продукта Вам нужна.

-

Станок для тиснения (эмбоссинга). В основном сейчас продаются станки для плоского тиснения, когда не создается 3Dструктура, похожая на реальное состаренное дерево. Это отдельно стоящие станки. Продукт имеет более привлекательный товарный вид, когда перед тиснением он проходит шлифовку или обработку на брашинге. Мы на собственном производстве два года назад внедрили технологию тиснения 3D. Используем станки собственного производства, пришлось проектировать и делать, так как китайцы на тот момент подобного предложить не смогли. У нас получается наносить тиснение аналогичное LGWOOZEN или как сейчас китайская Секвоя на понотелых профилях. Эту технологию опишем позже, а может и будем продавать вместе с оборудованием на заказ.

-

Вспомогательное оборудование: чиллеры, компрессор, умягчительная установка и т.п.

Как Вы наверное уже поняли, особенностей при подборе оборудования очень много. Желательно их все учесть до того, как Вы заплатили деньги.

Мы предлагаем Вам полный комплекс услуг – от расчета до продажи произведенного продукта!

У Вас будет полная ясность и Вы начнете получать прибыль сразу, с момента запуска производства.

Обращайтесь с любыми вопросами, постараемся на все ответить!

dpkinfo.ru

Производство террасной доски из ДПК в Екатеринбурге

- Главная

- О компании

Наша компания занимается производством изделий из инновационного материала – древесно полимерного композита. Благодаря своим свойствам, продукция изготовленная из данного материала по уникальной разработанной нами рецептуре не подвергается износу в течение большого количества времени, сохраняет прекрасный внешний вид и не реагирует на перепады температур в различных регионах страны. Разработанные нами уникальные цветовые решения и технология 3D — тиснения не оставляют равнодушными заказчиков даже с самыми изысканными запросами, что позволяет выполнять отделку своих объектов ,как в современном, так и в стиле винтаж.

Мы заботимся об экологии и окружающей среде, поэтому выпускаем продукцию ,не исчерпывая природные ресурсы. Наравне с этим вся продукция изготавливается из экологически чистых материалов, что является немаловажным аспектом, позволяющим сохранить здоровье и долголетие наших заказчиков. Вся наша продукция прошла официальные испытания и имеет соответствующую сертификацию.

Мы всегда открыты для общения и готовы помочь Вам подобрать оптимальные решения для качественной индивидуальной отделки Ваших объектов строительства.

Производство террасной доски: особенности изготовления

Террасная доска из ДПК 3Д от производителя изготавливается с применением двух разных технологий:

- Одноэтапный. Производство подразумевает прямую подачу сырья в экструдер с целью его дальнейшей переработки, дозировки, смешивании и выталкивании.

- Двухэтапный. Состоит из двух процессов. Один предусматривает приготовление смеси и подготовку специальных гранул. Другой – изготовление профиля из полученного гранулята.

Наша компания производит продукцию согласно действующим российским ГОСТам и международным стандартам. Мы используем современное европейское оборудование, высококачественное сырье, рецептуру, которая адаптирована под российский климат. Это способствует производству доски высокого класса. Также следуем производственным нанотехнологиям. Все перечисленные моменты позволяют нам предлагать клиентам изделия, которым характера высокая прочность и износостойкость. У нас Вы можете купить декинг с идеальной геометрией, для эксплуатации в городской среде и сложных климатических условиях.

Приглашаем стать нашими официальными поставщиками! Купите террасную доску ДПК 3Д оптом у производителя!

Специализируясь на изготовлении композитной доски ДПК в Екатеринбурге наше предприятие предлагает взаимовыгодное сотрудничество дилерам. У нас можно купить террасную доску — декинг оптом от производителя в широком ассортименте по привлекательной стоимости. Все партии товара поставляются с гарантией качества.

Решив выбрать нашу продукцию, Вы предпочтете напольную отделку с повышенными рабочими свойствами. Материалы нашего производства – это идеальное решение для отделки полов помещений различных назначений и любых поверхностей.

Более подробно о партнерских отношениях с нами и наших выгодных предложениях можно узнать у менеджера по телефону, указанному на сайте. Наши специалисты всегда готовы ответить на вопросы удобным Вам способом. Все контакты для связи с консультантами указаны на сайте.

ecoplank.ru

Технология производства ДПК

Материалы с древесным наполнителем в последние годы заняли значительную часть рынка США. В Европе этот продукт также получает все более широкое распространение. Жидкое дерево представляет собой древесно-полимерный композит на термопластичном связующем, пригодный для промышленной переработки. Это означают возможность создавать методом выдавливания из смеси измельченной древесины и пластика любые профили. При этом новый материал сочетает лучшие свойства дерева и пластмассы.

Технология производства погонажа из древесно-полимерного композита (ДПК)

Процесс производства строится по следующей схеме:

- измельчение древесины

- сушка измельченной древесины (при необходимости)

- дозирование компонентов

- смешивание компонентов

- прессование изделия

- торцовка по длине и деление по ширине (при необходимости)

Измельчение

Это довольно сложный процесс, конечным продуктом которого являются древесные частицы размером 0,7…1,5 мм. Деревоматериалы дробятся на ножевых и молотковых дробилках. Затем материал просеивается и фракционируется. На этом этапе закладывается качество продукта, а также его назначение: более тонкие фракции используются для профилей без дополнительной отделки поверхности, средние – под отделку пленками, шпоном или окраску, а грубые – для технических профилей. Следует учитывать, что качество исходного материала напрямую отражается на качестве конечного продукта. Исходным материалом могут быть:

Это довольно сложный процесс, конечным продуктом которого являются древесные частицы размером 0,7…1,5 мм. Деревоматериалы дробятся на ножевых и молотковых дробилках. Затем материал просеивается и фракционируется. На этом этапе закладывается качество продукта, а также его назначение: более тонкие фракции используются для профилей без дополнительной отделки поверхности, средние – под отделку пленками, шпоном или окраску, а грубые – для технических профилей. Следует учитывать, что качество исходного материала напрямую отражается на качестве конечного продукта. Исходным материалом могут быть:

- комбинированные гранулы со связующим и аддитивами

- топливные гранулы (пеллеты)

- отходы деревообработки

Только в первом случае можно пропустить этап измельчения, т.к. необходимые характеристики выдержаны в закупаемом сырье, и особое внимание следует уделить деревоотходам – эксклюзивный товар нельзя сделать из мусора.

Сушка

Требуется только при влажности сырья более 15%.

Требуется только при влажности сырья более 15%.

Дозирование и смешивание компонентов. Жидкое дерево — инновационный продукт, состоящий из трех основных компонентов:

- частиц измельченной древесины,

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок (аддитивов).

Соотношение наполнителя и связующих может широко варьироваться, в зависимости от назначения продукта:

- 70%…80% — наполнитель — дерево

- 28%…0% — наполнитель — кукуруза (рис, соя, бамбук, сахарный тростник)

- 2%…20% — синтетические связующие – полиэтилен, полипропилен, ПВХ

Наиболее интересным для российского рынка представляется состав из 80% древесины и 20% полипропилена.

Для получения заданных свойств материала, в его состав вводят различные добавки-модификаторы: антиокислители, антимикробные средства, поверхностно-активные вещества, противоударные модификаторы, смазочные материалы, температурные стабилизаторы, огнезащитные средства, светостабилизаторы и вспенивающие агенты.

Наиболее интересно создание объемноокрашенных профилей, не теряющих свой внешний вид со временем, например, половых покрытий.

Отметим, что «жидкое дерево» пригодно к повторному использованию в тех же процессах. Материал не теряет своих свойств в течение 3-4 циклов переработки.

Прессование и форматирование

Высоконаполненные материалы (объем наполнителя > 50%) требуют специально разработанной оснастки. Формующая головка должна обеспечивать высокое качество профиля. Для технологии экструзии «жидкое дерево» была разработана головка такой конструкции, которая ориентирует древесные волокна вдоль направления экструзии, что способствует увеличению механических свойств профиля.

Для продавливания профилей из жидкого дерева необходимы экструдеры, развивающие высокие давления на выходе. Для этой цели идеально подходят двухшнековые машины. Производительность установок — до 600…900 кг/ч в зависимости от мощности. Двушнековые машины могут перерабатывать как гранулированное сырье, размельчение которого производиться непосредственно в экструдере, так и порошкообразные смеси.

После добавления небольших количеств пигмента, смазочных материалов и пластификатора, сухая смесь расплавляется в экструдере и выдавливается. После этого автоматическая пила отрезает профиль по заданному размеру.

Оборудование весьма компактно, и для его размещения нужны небольшие площади. Линия в целом является автоматической. Такое предприятие может быть эффективным даже при небольшой мощности, при исключительно высокой производительности труда.

Характеристики

Профили получаются идеально ровными, гладкими, с матовой однородной поверхностью без сучков, заусенцев, искривлений по длине, При экструзии в состав компаунда вводят гидрофобные добавки, благодаря которым профили не боятся сырости. В США весьма популярны такие профили для изготовления настилов причалов и пирсов, где традиционное дерево нужно менять каждые 5 лет. При введении в состав компаунда антипиренов и антисептиков получают профиль, защищенный от огня и гниения на всю глубину профиля.

Многие композиции обладают исключительной стойкостью к атмосферному и биологическому воздействию. На изделия из «жидкого дерева» предоставляется гарантия до 50 лет эксплуатации на улице, без специальной защиты от воздействия влаги, света, грибков и насекомых. Жидкое дерево может принимать в себя небольшое количество (0,1 — 4%) влаги, не теряя при этом формы и прочности, и восстанавливать прежние свойства при высыхании без коробления.

Применение

Направления применения «жидкого дерева»:

- Архитектурные элементы интерьера — половая доска, вагонка, наружняя обшивка, плинтусы, профили дверной коробки, наличники, наполнитель для дверей

- Мебель

- Технические профили – кабельные коробки, фиксаторы, автомобильные части, в т.ч. декоративные

Современные экструдеры позволяют изготавливать изделия различных размеров — от мелких декоративных профилей до изделий шириной 800 мм, например, крышек столов. При использовании щелевой фильеры можно экструдировать мебельные листы шириной до трех метров различной толщины. Разработаны и испытаны многокамерные оконные профили.

Одна из важных особенностей — возможность экструзии пустотных профилей, уменьшающая удельный вес профиля и снижающая материалоемкость. Внутри пустот можно прокладывать провода. Если предусматривать специальные конструктивные элементы, то профили можно монтировать без гвоздей и шурупов — простым защелкиванием. Разобрать такие профили тоже легко — не ломая их и сохраняя для дальнейшего использования.

Профили из «жидкого дерева» можно декорировать всеми известными способами: фанеровать шпоном, ламинировать пленками и листовыми пластиками, красить любыми красками и лаками. Добавляя пигменты непосредственно в композицию, можно получать уникальные декоративные эффекты.

Обрабатываются они теми же инструментами, что и древесина. Легко пилятся, строгаются, сверлятся и т.п. Хорошо удерживают гвозди, скобы, шурупы, многие поддаются склеиванию обычными клеями для дерева. Некоторые композиты можно сваривать, подобно пластмассе. Возможно их гнутье в подогретом виде.

Экологичность

В отличие от широко представленных на нашем рынке профилей и панелей, «жидкое дерево» не содержат никаких фенолформальдегидных смол или соединений хлора. Их связующее — полипропилен — абсолютно экологически безопасен.

В самом производственном процессе также реализованы передовые идеи и оно экологично – отсутствует пыль, вредные выбросы, весь процесс автоматизирован. Экструдированные профили могут производиться практически без отходов, т.к. «жидкое дерево» пригодно для повторного использования.

www.intervesp-stanki.ru

Производство террасной доски из ДПК в Москве

Палубная или террасная доска из древесно-полимерного композита динамично завоевывает рынок. Компания «Поливуд» была одной из первых в России, кто в 2007 году начал производство отечественной террасной доски. Изначально мы стремились создать собственный оригинальный продукт, который был бы доступен для большинства россиян по цене и отвечал мировым стандартам качества.

Мы осуществили свои цели, улучшив технические характеристики ДПК и снизив его себестоимость за счет усовершенствования технологии. Сейчас компания «Поливуд» надежно удерживает лидерские позиции на российском рынке террасной доски, сайдинга, ограждений и успешно конкурирует за рубежом.

Роль ведущего производителя – отличная мотивация для продуктивной работы компании, развития и продолжения научных исследований в области композитных материалов на основе древесины и полимеров.

Наш технопарк состоит из высокоэффективного и производительного оборудования:

- для приготовления сырья и производства композита:

- дробилки отходов деревообработки для изготовления древесной муки,

- сушилки для сушки готового сырья,

- миксера для смешивания древесного порошка с полимерами,

- гранулятора;

- экструзионные линии;

- для изготовления материалов из полученного «жидкого дерева»:

- шлифовальной машины,

- станка для производства террасной доски и профиля,

- тиснильного станка,

- чистящей машины.

Как мы производим террасную доску

Технологию производства террасной доски нельзя назвать сложной. Загружаемая в дробильную установку стружка или опилки перерабатываются в однородную массу до состояния пудры. Полученное сырье проходит сушку в сушильных установках до достижения заданной влажности. Засыпанная в миксер измельченная древесина смешивается с полимерными добавками, красителями и модификаторами, откуда поступает на линию по гранулированию смеси. Здесь исходная смесь перерабатывается в гранулы. Чем совершеннее технология и производственная дисциплина, тем выше качество композитного материала, а, следовательно, и доски из него.

Экструдер, без которого невозможно производство террасной доски, служит для размягчения гранул до получения однородной пластичной массы и продавливания ее через фильеру в тянуще-калибрующий механизм. Так получаются заготовки для следующего этапа производства террасной доски.

После остывания эти «полуфабрикаты» подвергаются конечной обработке для придания им декоративного вида и улучшения эксплуатационных свойств. Далее доска шлифуется, на нее в процессе тиснения наносится рисунок, имитирующий натуральную деревянную доску. После обработки в щеточном станке поверхность декинга приобретает шероховатую фактуру или модный сегодня винтажный вид. Кстати продажи состаренной в процессе производства террасной доски имеют тенденции к росту и в Москве, и в регионах страны.

Наше бизнес-предложение

Компания «Поливуд» не только производит террасные доски и композитную облицовку для фасадов, но и поставляет сырье и готовые гранулы, изготовленные по собственной уникальной рецептуре или по рецепту заказчика, российским производителям ДПК.

Если Вы создаете свой бизнес по производству террасной доски из композита, «Поливуд» готов обсудить поставки сырья и полуфабрикатов в нужном объеме и ассортименте на обоюдовыгодных условиях. А также организовать поставку оборудования для полного производственного цикла и постановку технологии с внедрением полного пакета технологической документации, включающего в себя производственный регламент, должностные инструкции, охрану труда и сертификацию продукции. Подробнее об организации производства изделий из древесно полимерных композитов можно узнать в разделе Инжиниринг.

Связывайтесь с нами по каналам раздела Контакты.

polywood.ru