Усиление балок углеволокном: Технологии Усиления ЖБ конструкций углеволокном и композитными материалами

Технологии Усиления ЖБ конструкций углеволокном и композитными материалами

После появления в строительстве такого материала, как углеволокно, изменилась и технология усиления железобетонных конструкций, или как их еще называют – СВА (системы внешнего армирования). В разрыве порочность углеродного волокна в более чем 2 раза превышает прочность стали, но при этом вес в десять раз меньше.

Способы усиления конструкций, зданий и сооружений

В строительстве бетонные материалы используются уже более четырех тысяч лет, последние несколько столетий этот материал поддерживается железом, но это не помогает ему в защите от неблагоприятной внешней среды, катастроф. Только в России, на сегодняшний день, находятся тысячи домов изготовленные из железобетона, которые требуют усиления конструкции. Наиболее прогрессивным и экономичным способом является укрепление с помощью углеродного волокна.

На данный момент существует всего 3 основных способа усиления конструкций:

- Традиционные, или же стандартные.

- Инновационные, или технологичные.

- Комбинированные.

Традиционный способ – первым делом происходит обитонирование, наносятся бетонные слои для увеличения площади сечения. Далее используется стальной прокат, установка металлических стяжней, укрепление отверстий уголками или швеллерами. Заканчиваются работы монтажам дополнительных элемент,ов для усиления колонн, перекрытий, происходит установка распорок или свай.

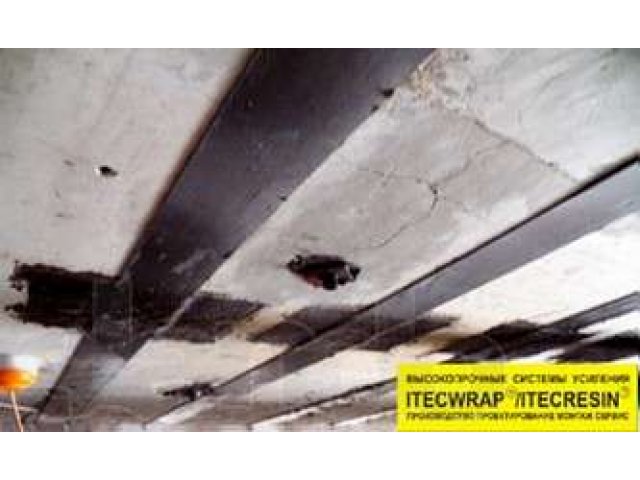

Инновационный способ – такой метод усиления конструкций основан на применении композитов. Его суть заключается в наклеивании углеволокна слоями на несущие поверхности. Размеры помещения из–за этого не меняются, толщина материала не превышает несколько миллиметров.

Комбинированный способ – метод работы по заполнению материалом всех трещин и полостей. Такой способ помогает надолго соединить разрозненные части построения. Работа производится с помощью различных смесей.

Для укрепления сооружений из железобетона подходит третий способ (комбинированный).

Когда может потребоваться укрепление железобетонной конструкции?

Следует помнить, что укрепление такой конструкции происходит только при необходимости:

- Износ изделия под влиянием коррозии.

- Требуется постройка дополнительных этажей.

- Изменение планировки.

- Изменение функций сооружения.

- Деформация.

Почему стоит остановить свой выбор на углеволокне?

Прежде всего, стоит разобраться, что такое углеволокно. Углеродное волокно представляет собой композит, состоящий из углеродных нитей, толщина которых примерно 5–15 микрон. Появился такой метод усиления архитектурных конструкций в 1998 году. Материал принимает на себя большую часть усилий.

Чем он отличается от других? Углеродное волокно в несколько раз превосходит такие материалы как конструкционная сталь, алюминий, распространенные сплавы по физико–механическим параметрам.

Положительные свойства углеродного волокна:

- термостойкость;

- устойчивость к ударам и химической внешней среде;

- время службы практически неограниченно;

- наносится в несколько слоев, при необходимости;

- при строительстве, не требуется прекращение работы всего здания;

- вес материала;

- прочность материала.

Таким образом, любое сооружение будет служить намного дольше с использованием углеволокна в строительстве. Углепластик прекрасно справляется со всеми своими задачами, при этом не изменяет саму конструкцию здания. Сам процесс укрепления проходит довольно быстро и не требует масштабных подготовительных действий.

Приготовление компонентов

Углеродные материалы продаются смотанными и упакованными в специальный защитный полиэтилен. Не допускается попадание пыли, которой после шлифования бетона будет достаточно, иначе углеродное волокно не будет приклеиваться с помощью строительного клея на основе смолы, т. е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться обычным ножом, или ножницами по металлу, а углеродных ламелей – угол–шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, могут быть, как правило, двухкомпонентные – т. е. необходимо объединить два материала в определенных количествах. Необходимо точно прислушиваться к инструкции производителя и при смешивании элементов использовать специальные весы или мерную колбу. Объединение элементов заключается в постепенном добавлении одного компонента в другой, при непрерывном перемешивании дрелью на низких оборотах. Ошибки дозирования, или неправильное добавление одного элемента в другой, могут привести к кипению клея.

е. необходимо объединить два материала в определенных количествах. Необходимо точно прислушиваться к инструкции производителя и при смешивании элементов использовать специальные весы или мерную колбу. Объединение элементов заключается в постепенном добавлении одного компонента в другой, при непрерывном перемешивании дрелью на низких оборотах. Ошибки дозирования, или неправильное добавление одного элемента в другой, могут привести к кипению клея.

Строительные адгезивы (для углеродного волокна) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Помните, что связующее имеет ограниченный срок жизни – порядка 35–45 минут и он резко сокращается при повышении температуры выше 22 оС, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Технологии усиления с углепластиком

Существует 3 технологии усиления железобетонных конструкций с использованием углеволокна (углепластика):

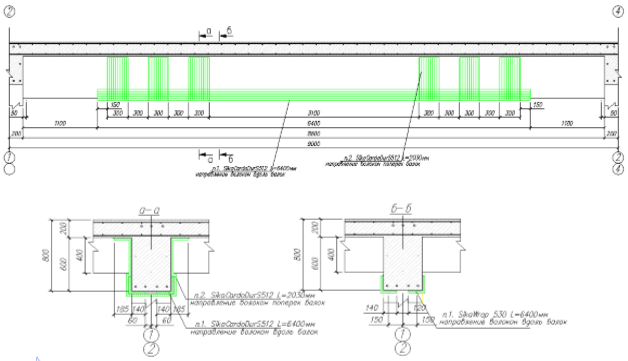

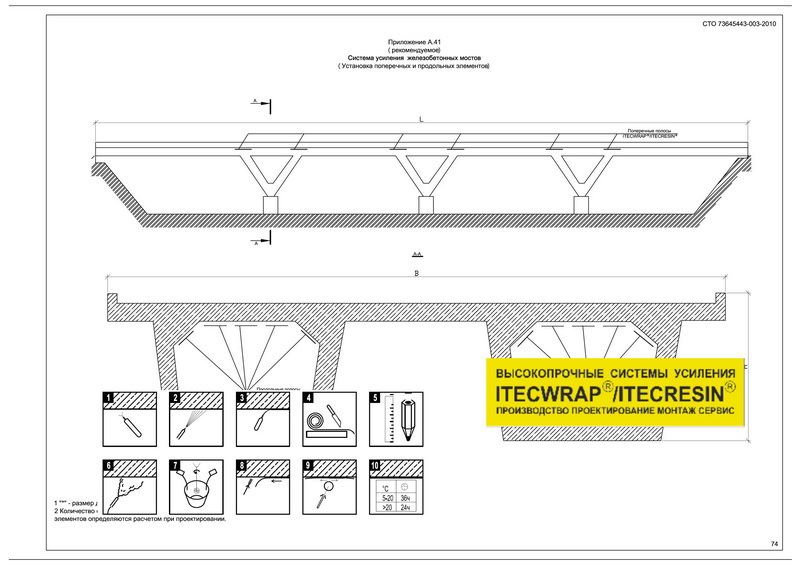

- Применение лент из углеродного волокна (укрепление мостов и пролетных построек).

- Использование холстов из углеродного волокна (применяется в укрепление балок, ригелей, отверстий и колонн). Основной плюс холстов – это их гибкость, им можно легко придать нужную форму.

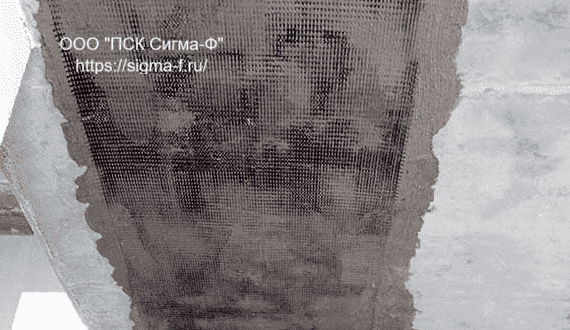

- Применение сеток из углеродного волокна (используются чаще всего при работе с железобетонными конструкциями). Такие сетки огнеупорны.

Процесс работы по этапам

Укрепление железобетонной поверхности может потребоваться при нарушении целостности конструкции, увеличении нагрузки или для повышения сейсмической устойчивости.

Прежде, чем приступить к усилению, строители обязаны выполнить ряд дополнительных процедур, без которых качественно завершить усиление не получится.

Стоимость работы по усилению железобетонной конструкции строится по результатам расчёта, проведённом на основании обследования несущих конструкций и выявления дефицита ее способностей.

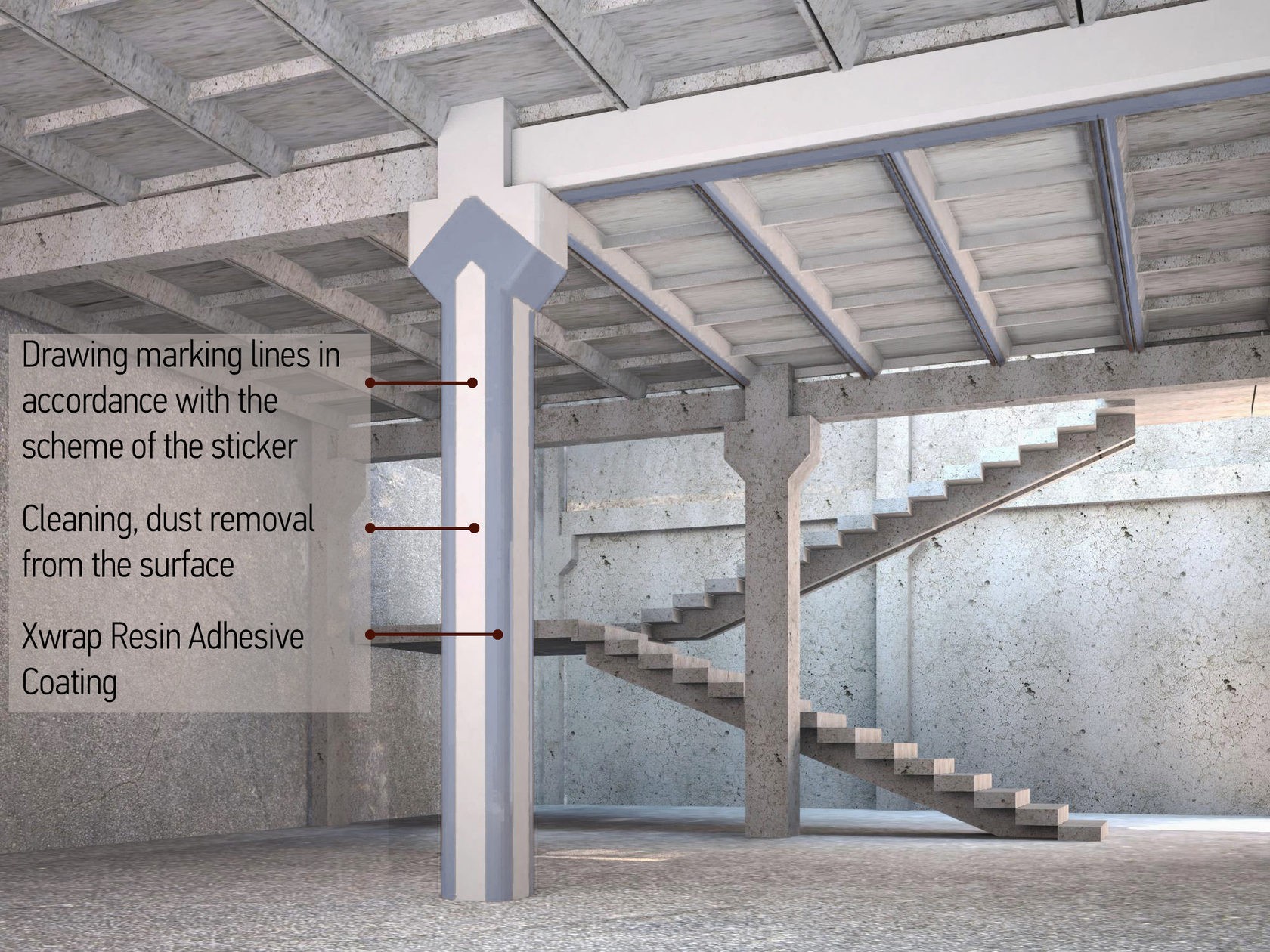

Подготовка поверхности

Изначально проводится осмотр помещения, выбираются более трудные места, и намечается нужная поверхность, эти места должны ярко выделяться от остальной поверхности. После, данные зоны очищаются от грязи, а вся поверхность счищается до цемента.

Определяется состояние поверхности и ее готовность к нанесению, проверяются такие факторы как:

- гладкость поверхности и ее чистота;

- стабильная температура;

- монолитность;

- влажность.

Увеличение прочности с помощью углеродного волокна позволяет заменить металлическую арматуру, если ее невозможно применить. Например, при армировании трансформаторных подстанций, замена металла на углекомпозиты позволяет снизить риск возникновения индукционных токов.

Подготовка материала

После того, как поверхность готова к работе, с завода забирается материал, выбирается отдельная зона в помещение, куда меньше всего попадает грязь и пыль, стелется полиэтиленовая пленка, куда и укладывается материал.

В процессе необходимо внимательно следить за состоянием материала, он не должен быть бракованным.

Заранее отмеряется нужная длина и отрезается.

Усиление железобетонной конструкции или строения

Работа может проходить двумя способами «сухим» или «мокрым». Каждый из способов предполагает обработку материала специальным связующим – адгезивом. Различаются они лишь последовательностью использования адгезива, в первом случае он наносится на материал, во втором случае на поверхность строения, а на него материал.

Углеродное волокно слоями накладывается на поверхность, за одну смену (день) можно нанести не более двух слоев, в ином случае они не успеют просохнуть и работа будет с браком. Каждый слой материала прокатывается валиком, он должен полностью просохнуть и затвердеть, после этого накладывается новый.

Чем отличается усиление железобетонных конструкций от других?

Несмотря на то, что железобетон является основным материалом в строительстве, он стабилен к статическим динамическим усилиям, его основным минусом или же главным недостатком является слишком большой вес. Усиление железобетонных конструкций не должно увеличивать вес и исходную геометрию. И этому основному условию соответствуют материалы из углеволокна, их масса совершенно неощутима для зданий.

Усиление железобетонной конструкции позволяет достичь следующих целей:

- Заделываются щели.

- Убирает прогибы и другие деформации, которые появляются со временем.

- Защита от коррозии и других внешних факторов (температуры, влаги и т. д.)

- Повышение сейсмической устойчивости.

При работе с конструкцией, в первую очередь обращают внимание на состояние арматуры. Если она вышла из своего места и появились саморазрушаюшиеся образования (коррозионные образования) их необходимо немедленно убрать, в ином случае здание может разрушиться изнутри. Также, при определении направления укладки углекомпозита на укрепляемой поверхности, следует учесть направление существующей стальной арматуры. Это позволит правильно распределить силы и обеспечить нужную несущую способность.

Разновидность и характеристики углеродной ткани и клея

В таблице приведены самые распространенные продукты для усиления конструкций с помощью углеродного волокна. Их можно приобрести в большинстве строительных магазинах.

| Углеродная ткань CWrap Fabric 230 | Плотность 230 г/м² ± 5 % Расчетная толщина монослоя

|

| Углеродная ткань CWrap Fabric 530 | Прочность на разрыв > 4900 МПа |

| Углеродная ламель CWrap CarbonPlate 12/100 | Плотность 1,40 г/cм3 |

| Углеродная ламель CWrap CarbonPlate 14/100 | Плотность 1,40 г/cм3 |

| Углеродная ламель CWrap CarbonPlate 14/100 | Плотность 1,60 г/cм3 |

| Эпоксидный клей CWrap Polimer 530 | CWrap Polimer 230 – наполненный эпоксидный двухкомпонентный клей, рекомендуется применять для углеродных тканей с поверхностной плотностью не более 300г/м2 Срок годности смеси 40 мин при 20 °С |

| Порошок оксида кремния CWrap TX | Предотвращает образование подтеков, даже в низковязких эпоксидных составов, без потерь механических свойств, таких как прочность. Внешний вид порошок |

Со временем любой элемент железобетонного здания может потерять свою несущую способность. Лучшим вариантом по ее усилению является использование углеродных волокон. Специалисты самостоятельно выбирает наилучший способ, услышав все пожелания.

Лучшим вариантом по ее усилению является использование углеродных волокон. Специалисты самостоятельно выбирает наилучший способ, услышав все пожелания.

Усиление конструкций углеволокном

Работы по усилению конструкций зданий и сооружений могут выполняться разными способами. Но в современных реалиях одним из наиболее эффективных методов является применение системы внешнего армирования на основе углеродных однонаправленных лент, углеродных двунаправленных тканей, углепластиковых ламелей, углеродных сеток, углеродных жгутов в сочетании с эпоксидными системами.

Наша компания предлагает большой выбор качественной и недорогой продукции российских (CarbonWrap, FibArm) и зарубежных (MapeWrap) производителей , всю необходимую тех. поддержку проектировщикам, конструкторам и подрядчикам – помощь при расчетах, консультации при проектировании, обучение технологии применения данных материалов на конкретном объекте.

Композитные и углеродные материалы целесообразно использовать для усиления строительных конструкций, зданий и сооружений, потому что они:

- прочные по физико-механическим характеристикам (модулю упругости и пределам прочности на растяжение, изгибание и срез) материалы на основе углеродных волокон в несколько раз превосходят конструкционную сталь;

- долговечные углеродные ткани, жгуты и сетки для усиления несущих конструкций не подвержены коррозии, обладают высокой стойкостью к агрессивным средам и практически неограниченным сроком службы;

- легкие при равной прочности углеродные материалы весят в 10 раз меньше стали, поэтому их удобно применять для усиления конструкции ветхих зданий и исторических объектов, не допускающих увеличения нагрузок на фундамент, стены и перекрытия.

Композитные и углеродные материалы для усиления строительных конструкций справляются со своими задачами без изменения конструктивных схем. Технология их использования не требует масштабных работ и позволяет выполнять ремонт, не прерывая нормальное функционирование объекта. Работы по усилению конструкций зданий и сооружений с помощью композитов и материалов на углеродной основе выполняются небольшими бригадами в сжатые сроки.

Работы по усилению конструкций зданий и сооружений с помощью композитов и материалов на углеродной основе выполняются небольшими бригадами в сжатые сроки.

Данная статья описывает основные аспекты метода усиления конструкций углеволокном, а если точнее – технологию внешнего армирования строительных конструкций композитными материалами на основе углеродных волокон. Данный материал служит для ознакомления с основами данной технологии, вариабельностью применяемых материалов, но не может использоваться в качестве технологического, или проектного руководства в виду своей поверхностности и обобщенности. Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм. Следует понимать, что «углеволокно» – это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки. В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям. Конструктивные решенияПри проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 “Усиление железобетонных конструкций композитными материалами. Правила проектирования.” Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки. Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ. Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием». Выполнение работ. Подготовка поверхностиПри усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

Приготовление компонентовУглеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива. В последние годы, большинство производителей поставляют адгезив в комплектах – т.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки. Монтаж углеволоконных материаловВ зависимости от вида углеволоконного материала технология его монтажа существенно отличается: Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» – лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива.

Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом. Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка. При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента. Защитные покрытияНеобходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции. Если Вам нужно выполнить Усиление конструкций углеволокном – позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи. |

Стратегии армирования волокна

Ключ к раскрытию прочности в 3D-печати из непрерывного волокна заключается в понимании того, где вы можете усилить нити или панели, чтобы они распределяли нагрузочные силы при растяжении или изгибе, как мы рассмотрели в Физике 3D-печати. Ниже мы расскажем о нескольких различных методах определения и размещения волокна в вашей детали, чтобы обеспечить прочность там, где она вам нужна.

Как думать об армировании непрерывными волокнами

Проектирование армирования волокнами аналогично проектированию для базовой 3D-печати, но с дополнительным учетом требований к прочности.1. Определите условия нагрузки

Взгляните на вашу конструкцию. Где он будет испытывать изгибающие силы? Растягивающие силы? Сжимающие силы? Если вы не уверены, подумайте о том, как силы будут передаваться через другие части — при необходимости нарисуйте схему! Это поможет вам принять обоснованное решение о стратегии волоконно-оптической маршрутизации.

2. Определите ориентацию печати

В каком направлении с вашей стороны перемещаются самые большие грузы? Вы хотите, чтобы ваша деталь была ориентирована таким образом, чтобы эти силы в значительной степени перемещались в плоскости с печатным столом, нагружая волокна при изгибе или растяжении.Если у вас есть много больших сил, охватывающих несколько осей, вы можете рассмотреть возможность изменения конструкции или разделения ее на несколько частей.

3. Определите площади армирования

Какие поверхности или сегменты необходимо усилить в зависимости от условий нагрузки? Имея это в виду, подумайте, какие типы подкрепления вам нужно будет применить в этих областях.

4. Балансные волокнистые панели

Если армирована только одна сторона детали, она может деформироваться из-за неровной сэндвич-панели, что происходит, когда одна сторона укрепляется, а другая нет. t, или если одна грань имеет совершенно другое поперечное сечение, чем другая.Если одна группа слоев вашей детали армирована, сбалансируйте сэндвич-панель, усилив эквивалентную группу слоев на самом дальнем Z-слое с аналогичным поперечным сечением.

t, или если одна грань имеет совершенно другое поперечное сечение, чем другая.Если одна группа слоев вашей детали армирована, сбалансируйте сэндвич-панель, усилив эквивалентную группу слоев на самом дальнем Z-слое с аналогичным поперечным сечением.

5. Подтвердите прохождение волокна

Подходит ли волокно и проходит ли оно в нужных вам областях? Можете ли вы отследить непрерывные нити волокна, которые проходят по путям нагрузки и «подпирать» силу? В противном случае вам может потребоваться отрегулировать настройки волокна или изменить характеристики, чтобы волокно проходило в нужных вам местах.Помните, что для печати групп волокон требуется не менее четырех пластиковых слоев крыши и пола, поэтому любые грани, требующие армирования, должны начинаться со смещения четырех слоев от ближайшей крыши или пола.

Базовая стратегия армирования: шелушение

Ниже описывается базовая стратегия армирования печатной детали. Эта стратегия гарантирует, что ваша деталь в целом будет прочной и устойчивой к изгибающим и ударным нагрузкам по любой оси. Как описано ранее, более важно усилить крайние стороны вашей части, чем стержень, поэтому мы расскажем, как «обшить» часть для эффективной силы со всех сторон.

Эта стратегия гарантирует, что ваша деталь в целом будет прочной и устойчивой к изгибающим и ударным нагрузкам по любой оси. Как описано ранее, более важно усилить крайние стороны вашей части, чем стержень, поэтому мы расскажем, как «обшить» часть для эффективной силы со всех сторон.

1. Изотропные панели на самых дальних Z-слоях

Чтобы максимизировать прочность на изгиб, создайте многослойную панель с 2-4 слоями изотропного волокна на верхней и нижней плоскостях детали, исключая любые небольшие поверхностные выступы. Слои волокна должны начинаться над четырьмя слоями «пола» или заканчиваться под четырьмя слоями «крыши» данной горизонтальной поверхности.

2. Изотропные панели на промежуточных больших изменениях геометрии

Добавьте 2-4 слоя изотропного волокна под или над любыми поверхностями, которые требуют больших изменений геометрии детали, снова учитывая четыре «крыша» и «пол» »Слои.

3. Усиление внутреннего отверстия для отверстий под болты по оси Z

Усиление отверстий под болты по оси Z двумя кольцами из концентрических волокон. Используйте «только внутренние отверстия», если вам не требуется усиление боковой нагрузки, или используйте «все стены», чтобы охватить шаг 4.Это распределяет сжимающую силу, прилагаемую болтом, и создает композитную «втулку», чтобы противостоять любым неосевым скручивающим нагрузкам, которые испытывает болт.

4. Армирование внешней стенки для любых боковых нагрузок

Чтобы максимизировать прочность на изгиб вокруг оси Z и усилить против боковых нагрузок, укрепите внешние стенки детали двумя кольцами из концентрических волокон. Используйте «только внешнюю оболочку», если у вас нет отверстий для болтов по оси Z, или используйте «все стены», чтобы охватить шаг 3.Это также укрепит любые отверстия с осями на плоскости XY.

Специализированные стратегии армирования

Если вам нужно решить более конкретные условия нагрузки, вы можете использовать другую тактику для усиления определенных областей, усиления определенных секций детали или управления размещением волокон. Ниже приведены некоторые уникальные дополнительные стратегии, которые вы можете реализовать внутри своей части.

Полосы из волоконных панелей

Используйте полосы из волокон для увеличения прочности на изгиб.Вы также можете разделить полосы на детали, чтобы сбалансировать неровности сэндвич-панелей. Для увеличения прочности на изгиб в плоскости XY вы можете добавить «полосы» ИЗОТРОПНОГО ВОЛОКНА через несколько слоев Z. Это наиболее эффективно с более толстыми деталями, которые имеют довольно постоянное или симметричное поперечное сечение, потому что полосы из волокон создают несколько наложенных друг на друга сэндвич-панелей для дальнейшего усиления детали при изгибе.

Направление волокна с помощью ребер

Создание ребер в ваших 3D-печатных деталях заставит волокна следовать определенным путям нагрузки. Волокно можно направлять в определенных направлениях с помощью армированных ребер или вырезов, которые следуют по путям нагрузки от сил, приложенных к вашей детали. Вы можете заставить волокно следовать этим путям нагрузки, применив концентрическое волокно для усиления вокруг вырезов или стен.

Использование углов волокон для направления волокон

Углы волокон можно использовать для армирования в определенных направлениях. Вы можете использовать инструмент «Углы волокон», чтобы направить «зигзагообразные» изотропные волокна в определенном направлении, чтобы лучше согласоваться с силами, прилагаемыми к вашей детали.При настройке по умолчанию узор заливки поворачивается на 45 градусов для каждого слоя, но вы можете изменить это, указав определенный угол или узор углов в диалоговом окне «Углы волокон» для любого слоя, любой группы слоев или по всей части.

Достижение прочности по оси Z

Проблемы с прочностью по оси Z при 3D-печати можно обойти, добавив болты в деталь.Грамотный дизайн и стратегии усиления позволяют добиться большей прочности по нескольким осям.Пропускание болта через вашу деталь с изотропным волокном, усиливающим сжатые поверхности, может усилить деталь и предотвратить срезание или растяжение от разделения детали на линии слоев. Вы можете укрепить область вокруг болта с помощью концентрического волокна «только внутренние отверстия», чтобы любая из этих сил распределялась по волокну в виде изгибающих сил.

Краткое руководство [Композиты, сверление, инструменты с ЧПУ]

Boeing 787 Dreamliner имеет огромное количество композитных конструкций для снижения веса…

Что такое композиты и углеродное волокно (CFRP)?

Проще говоря, композиты — это несколько материалов с разными физическими и химическими характеристиками, которые работают вместе, чтобы создать более прочный, легкий или иногда более гибкий продукт. Композиционные материалы комбинируются, но никогда полностью не сливаются в один материал; поэтому, хотя они действительно работают в тандеме, они отделены и отличаются друг от друга на определенных уровнях.

Композиционные материалы комбинируются, но никогда полностью не сливаются в один материал; поэтому, хотя они действительно работают в тандеме, они отделены и отличаются друг от друга на определенных уровнях.

Один из самых известных композитов на рынке — армированный пластик. Сегодня в большинстве продуктов пластик используется в чистом виде, например, в игрушках и бутылках с водой, но его можно армировать волокнами из других материалов, чтобы сделать одни из самых прочных, легких и универсальных композитов на сегодняшний день.

Углеродное волокно и другие композиты популярны во множестве неавиационно-космических приложений, начиная от автомобилей (особенно таких гонщиков, как Формула-1) до гольф-клубов…

Композиты популярны по разным причинам во множестве предприятий.Примечательно, что производственный бизнес в области авиации и космонавтики использует композиты из-за их легкости не только для запуска ракет в космос, но и для создания многих современных самолетов.

На эти предприятия приходится около 50% продаж композитных материалов, тогда как на спортивные товары, такие как клюшки для гольфа и теннисные ракетки, приходится еще 25%. На автомобилестроение приходится оставшиеся 25% продаж композитных материалов, и очевидная потребность в более прочных и легких материалах делает композиты идеальным строительным блоком не только для уличных автомобилей, но также для автомобилей Формулы-1 и профессиональных гоночных автомобилей.

Композиты стали серьезной обувью с момента появления в 1990-х годах композитов с полимерной матрицей не только для базового моделирования обшивки кузова, приводных валов и листовых рессор в автомобилях, но и для медицинских имплантатов, возвратно-поступательного промышленного оборудования и более безопасного хранения и транспортировки. агрессивных химических материалов. Композитное армирование серьезно изменило способ создания термостойких, проводящих, легких, гибких и прочных изделий, которые служат дольше, чем их предыдущие модели, сделанные из чистых материалов.

Композиты часто имеют несколько имен. Возможно, вы слышали углепластик или полимер, армированный углеродным волокном, «черный алюминий» или даже матричные композиты. Все эти названия относятся к одному и тому же типу продукта, хотя могут быть изготовлены из разных материалов. Обычно более конкретное название композитного материала многое расскажет о том, из чего сделан композит и какая матрица, если таковая имеется, удерживает эти материалы.

Типы волокон

Ткань из углеродного волокна…

Обычно композиты используются для усиления более чистого материала волокном из другого чистого материала или композитного материала.Чаще всего в композит добавляют углеродные или графитовые волокна. Углеродные волокна являются проводящими, имеют отличное сочетание высокого модуля упругости и высокой прочности на разрыв, имеют очень низкий (слегка отрицательный) КТР или коэффициент теплового расширения и обладают хорошей устойчивостью к высоким температурам. Эти характеристики делают углеродное волокно отличным волокном для различных предприятий и легко сочетаются с различными материалами.

Эти характеристики делают углеродное волокно отличным волокном для различных предприятий и легко сочетаются с различными материалами.

Помимо углерода, стекловолокно является довольно распространенным армирующим материалом материалом.Стекловолокно не такое прочное или жесткое, как углеродное волокно, но имеет характеристики, которые делают его желательным во многих областях применения. Стекловолокно не проводит электричество (т. Е. Изолятор) и обычно невидимо для большинства типов передач. Это делает его хорошим выбором при работе с электрическими или радиовещательными приложениями. Хотя существует много различных типов стекловолокна (например, щелочное, химическое, структурное, электрическое и диэлектрическое), все они используются в различных сферах деятельности и могут быть легко сплавлены в большинство композитных материалов.

По сравнению с ними, стекло более абразивно, чем углерод, что приводит к более быстрому износу инструментов. Углерод более хрупкий, чем стекло, и из него образуется более мелкая пыль, которая может создавать большие проблемы с чистотой.

Хотя углеродные волокна и стекловолокно являются наиболее распространенными армирующими элементами в термопластичных композитах, есть и другие варианты. Арамидные волокна (такие как Kevlar® и Twaron®) и борные волокна используются в композитах и обладают некоторыми полезными свойствами (превосходной ударной вязкостью и прочностью на сжатие соответственно).

Однако они обладают характеристиками, ограничивающими их использование (восприимчивость к легкой / сложной механической обработке и хрупкость, соответственно). Третьи включают керамические волокна, такие как SiC или оксид алюминия. Они могут быть привлекательны своими компрессионными, изоляционными или высокотемпературными свойствами.

Типы смол

Смолы — важная часть композитов. Смолы — это матрицы, которые удерживают отдельные материалы вместе без их полного сплавления в один чистый материал.При обработке углеродного волокна и других композитов вы можете встретить следующие смолы:

- Эпоксидная смола, являющаяся стандартом высокого качества при обработке композитов

- Огнестойкий фенол

- Цианат ИМТ, который имеет естественную высокую температуру

- Полиэстер или винилэфир, который является недорогим заменителем большинства смол

- Термопласт, обладающий высокой ударопрочностью.

Все эти смолы обладают разными свойствами, которые делают их популярными в различных сферах деятельности, но все они составляют композит.

Ориентация и структура волокна

Волокна можно вводить в композит несколькими способами:

- Однонаправленное сопротивление, при котором максимальная прочность и жесткость достигаются в направлении волокна, что приводит к максимальной прочности в направлении ориентации волокна, плохим характеристикам обращения и критической обработке из-за высокого риска расслоения.

- Плоское армирование, представляющее собой двумерное тканое полотно, обеспечивающее однородную прочность во всех направлениях, улучшенные характеристики обращения и снижение риска расслоения.Часто разные слои состоят из ткани, уложенной с волокнами в разном направлении, чтобы максимизировать это преимущество.

Помимо того, что вы ориентируетесь по-разному, вам нужно выбрать тип волокна, которое вы собираетесь ориентировать; непрерывные или рубленые волокна.

Непрерывные волокна можно комбинировать практически со всеми смолами. Они используются для плетения, ткачества, намотки волокон, одноразовых препреговых лент и жгута препрегов для укладки волокон.

Рубленые волокна используются в компаундах для прессования и литья под давлением для производства деталей машин.Готовые изделия обладают отличным сопротивлением коррозии, ползучести и усталости, а также высокими характеристиками прочности и жесткости.

Наконец, есть композиты, которые состоят из встраиваемых частиц, а не из нитей любой длины.

Ориентация волокна также важна при обработке углеродного волокна и композитов. По возможности, материал повреждается меньше всего, если вы можете обрабатывать его параллельно волокнам. Конечно, часто невозможно сделать это в одиночку, но следует помнить, что параллельная обработка дает наименьшее количество истирания, сколов и расслоения.

Использование композитов в коммерческих авиалайнерах

Boeing 787 Dreamliner на 50% состоит из композитных материалов. Изображение предоставлено компанией Boeing.

Изображение предоставлено компанией Boeing.

популярны при механической обработке благодаря своим различным химическим и физическим свойствам, но они также имеют экономические преимущества.

В декабре 2009 года Boeing впервые совершил полет на 787 Dreamliner. Одной из основных конструктивных особенностей Dreamliner был его легкий вес, который стал результатом использования композитных материалов.Конструкция Dreamliner на 50% состоит из композитных материалов.

С июня 2013 года Airbus проводит летные испытания A350XWB. Последний Airbus теперь может похвастаться 53% -ным использованием композитного материала среди длинных списков новых функций. Использование композитов не только позволило их компаниям сэкономить на топливе и облицовке, но и сократить выбросы ископаемого топлива за счет сокращения времени полета

в ответ на цель ACARE по сокращению выбросов CO2 на 50%, снижению воспринимаемого шума на 50% и снижению выбросов NOx на 80%.Композитные материалы использовались в самолетах с 1950-х годов, но, обладая присущими им характеристиками, композиты с годами все чаще добавлялись, поэтому мы наблюдаем скачок с 12% до 70% в A350 XWB.

Проблемы и различия при обработке углеродного волокна и композитного материала

Углеродное волокно расслабляется при разрезании

Одна из ключевых проблем при обработке композитов заключается в том, что обработанные отверстия и карманы будут иметь тенденцию к занижению, поскольку материал расслабляется при резке.Эффект трудно или невозможно предсказать, потому что волокна в материале лежат в разных непредсказуемых направлениях. Решение этой проблемы требует тщательного осмотра и регулировки, что наиболее эффективно при автоматизации с зондированием.

Обеспечение требуемых допусков намного проще при обработке углеродного волокна, если контроль может быть выполнен на одном станке за одну установку. Если работа требует перемещения между несколькими станками и приспособлениями, соблюдение допусков будет намного сложнее.

Углеродное волокно и композитные детали стоят дорого, а стоимость утилизации огромна

«К тому времени, когда композитная структура готова к обработке, она уже стала такой ценной деталью, что затраты на ее утилизацию могут быть огромными».

Другими словами, при обработке композитных материалов почти не остается места для ошибок. OTOH, составные части представляют собой детали почти чистой формы. Они изготавливаются по индивидуальному заказу по форме и допускам, которые довольно близки к тому, что потребуется для готовой детали.

Формование по индивидуальному заказу вместе с затратами на материалы приводит к высоким затратам еще до того, как приступить к обработке композитов.

Углеродное волокно и композиты являются абразивными и ускоряют износ инструмента

Композиты по-разному реагируют на обычные обрабатывающие инструменты, чем на металлы, потому что работа с композитом заключается не в скалывании обрабатываемого материала, а в перемещении через разные слои композитного материала, которые все из разных материалов.

Например, смолы, часто используемые в матричных слоях, имеют тенденцию к разрыву по краям, тогда как армирующие углеродные волокна могут быть разрезаны или просто сломаны. Более того, точно так же, как обработка жаропрочных сплавов требует другого инструмента, скорости резания и скорости подачи, чем более распространенные металлы, каждый тип композитного материала требует особого внимания перед обработкой.

Более того, точно так же, как обработка жаропрочных сплавов требует другого инструмента, скорости резания и скорости подачи, чем более распространенные металлы, каждый тип композитного материала требует особого внимания перед обработкой.

Для использования композитов в обработке в первую очередь вам понадобятся специальные инструменты, потому что большинство композитов чрезвычайно абразивны и быстро изнашивают инструменты.Для этого необходима очень острая кромка, чтобы предотвратить расслоение, что также способствует быстрому износу инструмента. Наконец, инструменты и материалы имеют тенденцию нагреваться, потому что тепло не уносится стружкой, как большинство чистых металлов или материалов. Тепло — еще один враг Tool Life.

Углеродное волокно и композиты создают много пыли и грязи

Типичная обработка создает разумное количество беспорядка из стружки, но обработка композитов в целом создает огромное количество пыли и беспорядка всего за один сеанс обработки типичного композита.

Обработка углеродного волокна создает углеродную пыль, которая вредна для легких, а также может повредить электронику, потому что углерод проводит проводимость, а пыль закорачивает электронику, на которой она оседает.

При обработке композитов удаление пыли настоятельно необходимо для безопасности оператора и для обслуживания станка; Углеродная пыль является электропроводной, поэтому она может повлиять на электрические детали и изнашивать шпиндель с очень высокой скоростью.

Композиты имеют «зернистость», как дерево

Изделия с волоконной намоткой аналогичны дереву, потому что оба имеют структуру.Зерно обычно формируется из углеродного слоя композита, который более хрупок, чем стекло, и создает гораздо более опасный беспорядок, который нужно очистить машинисту, который не знаком с композитами.

Это зерно образовано слоями волокон внутри композита. Направление волокон важно знать при механической обработке композиционного материала, содержащего материал с определенной зернистостью. Как уже упоминалось, обычно желательно обрабатывать «зерном», другими словами, параллельно волокнам.

Как уже упоминалось, обычно желательно обрабатывать «зерном», другими словами, параллельно волокнам.

Две базовые технологии обработки композитов

Обработка композитов с ЧПУ с Datron…

При обработке композитов можно выбрать одну из двух основных технологий: роторная обработка и абразивная гидроабразивная обработка.

При вращательной обработке используется режущий инструмент, прикрепленный к высокоскоростному шпинделю, управляемому обрабатывающим центром с ЧПУ. Инструмент имеет обычно круглое, но рифленое поперечное сечение. Канавки имеют острые края и обычно расположены в форме медленной спирали, что делает промежутки между канавками полезными для прядильного инструмента, чтобы отводить сломанный материал от рабочей зоны.

Струя воды, используемая для вырезания логотипа в лаборатории передовых композитных конструкций Automobili Lamborghini

При гидроабразивной обработке гранулированный силикат или аналогичный материал смешивается с водой и затем выбрасывается под чрезвычайно высоким давлением (обычно от 60 000 до 100 000 фунтов на квадратный дюйм) со скоростью около 3 Маха (2200 миль в час). Это происходит без выделения тепла или пыли, а также без расслоения композита даже на микроскопическом уровне.

Это происходит без выделения тепла или пыли, а также без расслоения композита даже на микроскопическом уровне.

Waterjet могут быть оснащены 5-осевыми головками, которые повышают гибкость производства и имеют встроенный датчик для проведения измерений.

Оба этих инструмента являются жизнеспособными вариантами для обработки композитов, но выбор полностью зависит от цеха и его менеджера, основываясь исключительно на технологических требованиях для каждого, а также на методах и знаниях, необходимых для каждого.

Пыль, беспорядок, нагрев, коррозия инструмента и многие другие факторы обычно определяют, какой инструмент лучше всего подходит для вашего цеха, но при обработке композитных материалов необходимо учитывать оба эти фактора.

Инструменты для обработки углеродного волокна:

Алмазный инструмент

ИнструментPCD предпочтительнее твердого сплава, чтобы противостоять истиранию при обработке композитов.Изображение любезно предоставлено Fullerton Tool.

Одним из первых факторов, которые возникают при рассмотрении инструмента для обработки композитов, является абразивная природа материала. В частности, при использовании композитов из углеродного волокна не происходит образования стружки. Вместо этого режущая кромка разбивает материал и углеродные волокна.

Именно этот процесс делает обработку углеродного волокна настолько абразивным для инструмента. С такими материалами можно использовать карбид, но он будет очень быстро изнашиваться.

Предпочтительным инструментальным материалом для композитов и особенно углеродного волокна является поликристаллический алмаз (PCD).Учитывая твердость алмаза, эти инструменты могут противостоять абразивной природе процесса обработки композитов намного лучше, чем инструменты из простого твердого сплава. Хороший инструмент PCD может работать в 3 раза быстрее в композитах и в 25 раз дольше, чем твердосплавные.

PCD — это синтетический алмаз, который на самом деле жестче природного алмаза, хотя его твердость такая же. Причина, по которой они более жесткие, заключается в том, что алмазный слой состоит из алмазных частиц, которые ориентированы случайным образом и не имеют плоскостей спайности или направлений мягкого износа.Этот слой наносится на твердосплавный сердечник для изготовления фрезы PCD. Режущие кромки PCD очень похожи на твердосплавные кромки, припаянные к некоторым токарным станкам.

Также доступны частицы различных размеров, обычно мелкое зерно для чистовых операций, среднее зерно и крупное зерно для черновой обработки с чрезвычайно абразивными свойствами. Также доступны вставки PCD. Еще одним полезным свойством PCD является то, что алмаз имеет самую высокую теплопроводность из всех режущих материалов — это означает, что он может быстро отводить тепло от кромки.Напомним, что от композитных материалов сложно отвести тепло, и вскоре становится очевидным, почему тепловые характеристики PCD также важны в этом приложении.

Раз уж мы обсуждаем эту тему, оснастка из PCD может использоваться не только для композитов, но и для материалов, но она имеет сильное сродство к железу, поэтому ее не следует использовать в черных металлах. Хуже того, он имеет довольно низкий температурный порог, что также является аргументом против его использования в черных металлах. Как правило, PCBN (поликристаллический нитрид бора) предпочтительнее PCD при производстве черных металлов.

Стоимость инструментаPCD на первый взгляд может показаться чрезвычайно высокой. При механической обработке углеродного волокна и композитов важно проводить сравнение на основе стоимости обработанного погонного фута, чтобы получить сопоставление стоимости яблок с яблоками с твердосплавной оснасткой.

Геометрия инструмента

Это изображение, любезно предоставленное Guhdo, делает припаянные на PCD режущие кромки более заметными на концевой фрезе…

Как и в случае с любым другим материалом, существуют особенности геометрии инструмента, предназначенного для композитов.Например, угол подъема 90 градусов предпочтительнее для индексируемого инструмента, потому что шаг 90 градусов создает в основном радиальные силы. Осевые силы плохи для композитов, потому что они вызывают разрыв и истирание волокон.

Из-за того, что композиты трескаются, а не режут стружку, трудно отводить тепло в стружку. Очень высокий положительный угол наклона также предпочтителен в геометрии инструментов, предназначенных для композитных материалов, поскольку он способствует резкому и быстрому разрушению материала.Еще одно важное соображение относительно геометрии — оставить достаточный задний угол, чтобы инструмент не натирался и не нагревался.

Фрезы для композитных материалов специального назначения

Концевые фрезы с нисходящей кромкой изменяют направление сил резания, чтобы не скалывать и не рвать композитный материал вверх…

Учитывая природу многих композитов — они представляют собой своего рода прочное волокно, внедренное в смолу, одна из основных проблем при механической обработке композитов — поддерживать качество поверхности, чтобы края, стенки, отверстия и поверхности рядом с режущей кромкой не скалывались и нет видимых потертых волокон.Такие соображения мало чем отличаются от того, что наблюдается при обработке дерева и подобных материалов на фрезерных станках с ЧПУ.

Из-за этого мы видим многие из тех же специальных фрез, что и в приложениях для фрезерования ЧПУ:

- Концевые фрезы с нижней кромкой: Концевые фрезы с нижней кромкой изменяют направление сил резания, чтобы не скалывать и не рвать композитный материал вверх. Компрессионные фрезы

- : Компрессионные фрезы могут протягивать материал к центру разрезаемой стенки, избегая сколов как на верхней, так и на нижней поверхности.

- Концевые фрезы с алмазными зубьями или «рашпиль»: эти специализированные фрезы могут еще более бережно обращаться с материалом, где качество отделки особенно важно или трудно достижимо.

Мы подробно рассмотрели это в нашей специальной статье «Фрезы для фрезерных станков с ЧПУ», поэтому я направлю вас туда, а не вдаваться в подробности здесь для получения дополнительной информации об этих фрезах.

Особого внимания требуют также сверла из углеродного волокна. Например, другой инструмент с особой геометрией — это ступенчатые сверла, также называемые «конические сверла-развертки».Такие сверла имеют конические диаметры, которые просверливают пилотное отверстие, а затем постепенно расширяют его до необходимого диаметра, чтобы свести к минимуму истирание, растрескивание и расслоение композитного материала.

Еще одна геометрия и специализированные инструменты являются результатом необходимости работы с композитными пакетами, в которых слои композитного материала и металлов, таких как алюминий или титан, объединены в стопку. У этих двух типов материалов совершенно разные требования, поэтому специализированные инструменты действительно могут помочь.

Подачи и скорости для композитных материалов

Независимо от того, используете ли вы инструмент PCD или нет, вам нужны устройства подачи и скорости, предназначенные для ваших композитных материалов. Наш калькулятор G-Wizard может их предоставить.

Для доступа к ним выберите семейство композитных материалов:

Вы также можете выбрать PCD в качестве инструмента (при условии, что у вас есть инструмент PCD).

Срок службы инструмента сокращается при обработке этих материалов, это факт жизни. Но правильная подача и скорость помогут вашему инструменту прослужить как можно дольше.

Инструмент для обработки композитных материалов

Основными требованиями для крепления обрабатываемой детали при обработке композитов являются возможность удерживать относительно тонкие компоненты с большой площадью поверхности и часто изогнутые. Самое грубое приближение формы происходит в процессе формования, а обработка используется для уточнения формы и добавления отверстий.

Это не ваша типичная ситуация с удержанием рабочего места. Наиболее распространенным решением является удержание заготовок на основе вакуума, но разработка системы для надежного удержания сложных изогнутых деталей может быть самой сложной и дорогостоящей частью работы по обработке композитных материалов.

Требования к станкам для обработки углеродного волокна

Что еще требуется для успешной обработки композитных материалов при наличии соответствующего инструмента и оснастки? В частности, каковы требования к машине? Оказывается, требования к машинам не сильно отличаются, но есть несколько вещей, которые следует учитывать:

Контроль охлаждающей жидкости и пыли

Как уже упоминалось, пыль — это проблема композитов, также как и тепло — композиты не очень хорошо отводят тепло с чипами.Слишком большое количество тепла испортит композит в спешке, повредив смолу.

Охлаждающая жидкость может помочь или помешать. Выбор мокрой или сухой обработки зависит от операции обработки. Если в результате этой операции будет выделяться много тепла, необходимо использовать охлаждающую жидкость. Охлаждающая жидкость также помогает поддерживать более низкую температуру режущей кромки, что критично для алмазного инструмента, поскольку алмаз разрушается при гораздо более низких температурах, чем традиционные твердосплавные режущие кромки. Использование охлаждающей жидкости также может помочь в борьбе с пылью.

Вакуум — еще один подход к борьбе с пылью. Выбор охлаждающей жидкости или пылесоса для борьбы с пылью часто зависит от того, на какой площади образуется пыль. При выполнении многих одноточечных токарных операций пыль концентрируется на небольшой площади, и вакуум работает хорошо. При фрезеровании больших панелей может быть труднее применять вакуум, поэтому для борьбы с пылью предпочтительнее использовать охлаждающую жидкость.

Для большинства видов обработки композитных материалов предпочтительной охлаждающей жидкостью является чистая вода. Если важна борьба с ржавчиной, можно добавить небольшое количество ингибитора ржавчины (1-2 процента).Важно использовать водорастворимую охлаждающую жидкость, поскольку масла могут отрицательно повлиять на сцепление краски. Учитывая пористую поверхность композитов и тенденцию волокон впитывать масла и растворители внутрь детали, важна чистота, поскольку после этого практически невозможно удалить нежелательные загрязнения, такие как масла. Любая охлаждающая жидкость должна быть проверена и проверена, чтобы убедиться, что она не мешает краске или клеям, запланированным для использования с композитным материалом.

Последняя проблема, которую следует учитывать в отношении охлаждающих жидкостей, заключается в том, что при использовании охлаждающей жидкости для удержания пыли в результате образуется смесь охлаждающей жидкости и пыли, которая представляет собой суспензию.Удаление таких шламов часто требует дополнительных обработок, таких как удаление излишков воды, прежде чем она попадет на свалку. Эта дополнительная стоимость является одной из причин, по которой следует предпочесть вакуумную очистку от пыли охлаждающей жидкости, когда охлаждающие свойства жидкости не нужны.

Управление сроком службы инструмента

Любые функции станка, которые могут помочь в управлении сроком службы инструмента, являются благом при обработке композитов. Важно отслеживать время обработки инструментов, поскольку износ инструмента намного больше из-за абразивной природы композитов.Это создает две проблемы для управления сроком службы инструмента. Во-первых, это усложняет соблюдение допусков, когда инструмент так быстро меняет размер. Это увеличивает нагрузку на оператора по управлению этим изменением в целях соблюдения допусков. Во-вторых, по мере затупления инструмента он будет иметь большую тенденцию заедать и вытягивать волокна, лежащие в основе композитного материала. Это приводит к неприемлемому качеству отделки и может в спешке выбраковать деталь.

Diligent Tool Life Management позволяет регулировать износ и заменять инструменты до того, как они затупятся настолько, что могут повредить детали.Учитывая, насколько дорого обходится утилизация большинства деталей из углеродного волокна, гораздо важнее заменить инструмент до того, как инструмент затупился, а не просто ждать, чтобы определить, потупился ли инструмент из-за его воздействия на работу.

5-осевое фрезерование и фрезерование Sturz

Органические изгибы композитов часто требуют трехмерного профилирования или создают проблемы с доступом и жесткостью из-за чрезмерного вылета инструмента. Для получения оптимальных результатов может потребоваться 5-осевая обработка. Техника под названием «Sturz Milling» берет обычный инструмент с радиусом острия (не обязательно со сферической головкой) и поворачивает его на бок в приложениях для 3D-профилирования.Результаты могут быть значительно быстрее, с более длительным сроком службы инструмента и лучшим качеством поверхности, чем при использовании обычного 3-осевого станка с концевыми фрезами с шаровой головкой. Это может привести к конкурентным преимуществам для магазинов, которые инвестировали в 5-осевое оборудование и необходимое программное обеспечение CAM для использования этих технологий.

Чем помогает Sturz Milling?

Представьте себе шар, сидящий вертикально. Диапазон скоростей резания и, следовательно, силы резания сильно различаются от вершины до максимального радиуса (полного радиуса фрезы).Сам наконечник практически не двигается относительно диаметра. Это создает неравные нагрузки, которые могут истирать тонкие композитные волокна. Но это также заставляет движение инструмента соответствовать наименьшему общему знаменателю. Теперь наклоните тот же самый инструмент, чтобы мы в основном использовали более быстро движущуюся часть инструмента, и мы получали более однородные силы, меньшее истирание материала и возможность более быстрой подачи. Все хорошее!

имеет значение

Во многих приложениях для обработки композитных материалов используются относительно большие детали.Наличие машин с достаточной мощностью может определить, на какие вакансии магазины могут делать ставки, а какие — нет.

Насадки для фрезерования композитов

- Обработка параллельно волокну приведет к наименьшему надрыву.

- Используйте компрессионные фрезы типа Router, чтобы уменьшить расслаивание на поверхности композита.

- Для многослойных материалов (например, чередующихся металлов и композитов) вам может потребоваться определить независимые подачи и скорости для каждого слоя стопки.

Присоединяйтесь к 100 000+ ЧПУ! Получайте наши последние сообщения в блоге бесплатно раз в неделю прямо на ваш почтовый ящик. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам для ЧПУ, включая:

Свойства углеродного волокна

РепутацияCarbon Fiber как материала приобрела мистические пропорции! Мало того, что он имеет репутацию лучшего и самого сильного, но также стало круто иметь что-то из углеродного волокна!

Я не претендую на звание эксперта.Эта статья объединяет информацию, которую я нашел в своем исследовании углеродного волокна, я не являюсь основным источником. Я стараюсь быть точным, но ДЕЛАЮ ОШИБКИ, я знаю, что это может стать неожиданностью для некоторых из вас, но это так. Если вы планируете построить мачту или другие лодочные штуки, сделайте свое исследование. Проконсультируйтесь со специалистом и будьте осторожны. Радоваться, веселиться.

Во-первых, что такое углеродное волокно

Углеродное волокно, что неудивительно, состоит из кристаллов углерода, расположенных вдоль длинной оси. Эти кристаллы в форме соты образуют длинные сплющенные ленты.Такое выравнивание кристаллов делает ленту прочной по длинной оси. В свою очередь, эти ленты выравниваются внутри волокон. Форма волокна — это исходная форма материала (его предшественника), используемого для производства углеродного волокна. Я не знаю ни одного процесса, при котором волокна формируются ПОСЛЕ карбонизации. Эти волокна (содержащие плоские ленты из кристаллов углерода), в свою очередь, объединяются производителем в более толстые волокна и вплетаются в углеродную ткань, превращаются в войлок, скручиваются или связываются без скручивания. Это называется Ровинг.Углеродное волокно также предлагается в виде рубленых прядей и порошка.

Чтобы изменить характеристики укладки, иногда добавляют другие материалы, такие как стекловолокно, кевлар или алюминий. Углеродное волокно в качестве него используется редко. Скорее он встроен в матрицу. При изготовлении мачт и лодок мы обычно думаем о эпоксидных или полиэфирных смолах, но углеродное волокно также используется в качестве арматуры для термопластов, бетона или керамики.

Производство углеродного волокна

Существует несколько методов изготовления углеродного волокна, но, по сути, все они начинаются с изготовления волокон из материала-предшественника, богатого углеродом.Исходный размер и форма волокна сохранятся в готовом углеродном волокне, но внутренняя химическая структура будет значительно изменена в результате различных циклов нагрева. Первыми шагами являются карбонизация и растяжение волокон-прекурсоров, будь то ПАН: полиакрилонитрил, смола или вискоза. Есть несколько циклов нагрева при различных температурах, исключая кислород. Этот процесс вытесняет большинство других элементов (в основном водород и азот) из исходного материала, оставляя углерод.Это также позволяет углю постепенно кристаллизоваться в его характерном сотовом стиле. Если вы еще не видели его, перейдите на мою страницу Исследования углерода и посмотрите видео о структуре углеродного волокна. это потрясающе.

Это видео на Youtube показывает, как производится углеродное волокно, и его стоит посмотреть.

Наиболее важными факторами, определяющими физические свойства углеродного волокна, являются степень карбонизации (содержание углерода, обычно более 92% по массе) и ориентация слоев слоистых углеродных плоскостей (лент).Волокна производятся коммерчески с широким диапазоном вариаций кристаллического и аморфного содержания для модификации или улучшения различных свойств.

В зависимости от исходного материала и процесса карбонизации углеродное волокно модифицируется для соответствия конечному назначению. ПАН или полиакрилонитрил — наиболее распространенный прекурсор для пластиковых композитов.

Основными вариациями характеристик является зависимость прочности от жесткости. Используя разные циклы нагрева, можно выделить любой из них. Проводятся исследования по изменению других характеристик, таких как тепло и электропроводность.

Важна не только внутренняя структура волокон, но и то, как они выстраиваются в готовую продукцию, имеет огромное влияние на свойства изготавливаемого изделия. Правильное выравнивание углеродных волокон важно для максимизации их преимуществ.

Свойства углеродного волокна, что не стоит любить !!

- Высокая прочность по отношению к массе

- Жесткость

- Коррозионная стойкость

- Электропроводность

- Сопротивление усталости

- Хорошая прочность на разрыв, но хрупкость

- Огнестойкость / Невоспламеняющийся

- Высокая теплопроводность в некоторых формах

- Низкий коэффициент теплового расширения

- Не ядовито

- Биологически инертный

- Рентгеновский проницаемый

- Относительно дорого

- Требуется специальный опыт и оборудование.

Я не писал подробно, но углеродное волокно является самосмазывающимся, оно также имеет отличное экранирование от электромагнитных помех.

1- Углеродное волокно имеет высокое отношение прочности к весу (также известное как удельная прочность)

Прочность материала — это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность. Любой прочный И легкий материал имеет подходящее соотношение прочности и веса. Такие материалы, как алюминий, титан, магний, углерод и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности к весу.Неудивительно, что древесина бальзы отличается высоким соотношением прочности и веса.

Следующие цифры предлагаются только для сравнения и будут варьироваться в зависимости от состава, сплава, типа крестовины, плотности древесины и т. Д. Единицы измерения — кНм / кг.

| Spectra fiber | 3619 | ||

| Кевлар | 2514 | ||

| Углеродное волокно | 2457 | ||

| Стекловолокно | 1307 | ||

| Стекловолокно | 1307 | 905 905 905 | 785 |

| Осевая нагрузка бальзы | 521 | ||

| Стальной сплав | 254 | ||

| Алюминиевый сплав | 222 | ||

| 905 905 905 905 905 905 905 905 905 905 905 | Нейлон | 69 |

Обратите внимание, что прочность и жесткость — это разные свойства, прочность — это сопротивление разрушению, жесткость — это сопротивление изгибу или растяжению.

Из-за того, как кристаллы углеродного волокна ориентируются в длинной плоской ленте или узких листах сотовых кристаллов, прочность при движении по длине выше, чем по волокну. Вот почему дизайнеры объектов из углеродного волокна определяют направление укладки волокна, чтобы обеспечить максимальную прочность и жесткость в определенном направлении. Волокно выравнивается в направлении наибольшего напряжения.

Углеродное волокно на основе пека имеет более высокую прочность, чем углеродное волокно на основе пека, которое имеет более высокую жесткость.

2- Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется модулем Юнга и измеряет, насколько материал прогибается под действием напряжения. Пластик, армированный углеродным волокном, более чем в 4 раза жестче, чем пластик, армированный стекловолокном, почти в 20 раз больше, чем сосна, в 2,5 раза больше, чем алюминий. Дополнительную информацию о жесткости и способах ее измерения, а также сравнительную таблицу различных материалов см. На моей странице модуля Юнга.

Помните, что напряжение — это сила, деформация — это отклонение, такое как изгиб или растяжение

3- Углеродное волокно устойчиво к коррозии и химически.

Хотя углеродные волокна сами по себе не подвержены значительному износу, эпоксидная смола чувствительна к солнечному свету и требует защиты. Другие матрицы (независимо от того, в какое углеродное волокно встроено) также могут быть реактивными.

Углеродные волокна подвержены действию сильных окислителей

Композиты из углеродного волокна должны быть изготовлены из эпоксидной смолы, устойчивой к ультрафиолетовому излучению (редко), или покрыты стойкой к ультрафиолетовому излучению отделкой, такой как лак.

4- Углеродное волокно электропроводное

Эта функция может быть полезной или мешать.При строительстве лодок необходимо учитывать проводимость, так же как и проводимость алюминия. Электропроводность углеродного волокна может способствовать гальванической коррозии арматуры. Тщательная установка может уменьшить эту проблему.

Углеродная пыль может накапливаться в магазине и вызывать искры или короткое замыкание в электрических приборах и оборудовании.

В настоящее время ведется довольно много исследований и разработок по использованию электропроводности углеродного волокна для получения тепла либо для более быстрого отверждения композитных материалов, либо для самих нагревательных свойств.Это может быть применено в зимней одежде или одежде, предназначенной для суровых условий окружающей среды.

Вот исследовательский документ о проводящих тканях и их использовании в боевом обнаружении ран. PDF файл5- Усталостное сопротивление хорошее

Устойчивость к усталости композитов из углеродного волокна — хорошая. Однако когда углеродное волокно выходит из строя, оно обычно выходит из строя катастрофически без значительных внешних признаков, свидетельствующих о его неизбежном отказе.

Усталостное повреждение при растяжении рассматривается как снижение жесткости с увеличением числа циклов напряжения (если температура не является высокой)

Испытания показали, что отказ вряд ли будет проблемой, если циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит стекло E по усталостной и статической прочности, а также по жесткости.

Ориентация волокон И различная ориентация слоев волокон имеют большое влияние на то, как композит будет сопротивляться усталости (как и на жесткость). Тип приложенных сил также приводит к разным типам отказов. Силы растяжения, сжатия или сдвига приводят к заметно разным результатам разрушения.

Бумага Национальной лаборатории Ок-Ридж об испытании композитов из углеродного волокна, предназначенных для использования в автомобилях.Американский институт аэронавтики и астронавтики, испытание материалов, которые будут использоваться в лопастях ветряных турбин.

6- Углеродное волокно имеет хорошую прочность на разрыв

Предел прочности на разрыв или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до образования шейки или разрушения. Сужение — это когда поперечное сечение образца начинает значительно сокращаться. Если вы возьмете полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шею.Прочность на растяжение измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда выходят из строя при одном и том же уровне напряжения из-за внутренних дефектов. Они терпят неудачу при малых деформациях. (другими словами, перед катастрофическим разрушением не происходит большого изгиба или растяжения) Модуль Вейбулла хрупких материалов

Испытание включает взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание, постепенно увеличивая силу, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2/10 000-х дюйма, превращаются в композиты соответствующей формы для испытаний.

Единицы измерения — МПа Эта таблица предлагается только для сравнения, так как в ней много переменных.

| Углеродистая сталь 1090 | 650 | |||||||||||||||||||||||||||||||

| Полиэтилен высокой плотности (HDPE) | 37 | |||||||||||||||||||||||||||||||

| Полипропилен | 19.7-80 | |||||||||||||||||||||||||||||||

| Сталь высокой плотности 3017 | 905IS 905860 | |||||||||||||||||||||||||||||||

| Алюминиевый сплав 2014-T6 | 483 | |||||||||||||||||||||||||||||||

| Алюминиевый сплав 6063-T6 | 248 | |||||||||||||||||||||||||||||||

| Только E-Glass | 3450 | E-Glass 905 Ламинированное стекло | E-Glass 905 1500 | |||||||||||||||||||||||||||||

| Только углеродное волокно | 4127 | |||||||||||||||||||||||||||||||

| Углеродное волокно в ламинате | 1600 | |||||||||||||||||||||||||||||||

| Кевлар | 2757 | |||||||||||||||||||||||||||||||

| 2 | 905 : При тестировании углеродного волокна, других волокон и неоднородных материалов следует брать образцы, которые nt и сопоставимые.Это непростая процедура. Если вы читаете исследования, в которых сравнивается прочность / жесткость, исследователи всегда объяснят, как были изготовлены их образцы, включая тип матрицы, расположение волокон, соотношение волокон к матрице и другие факторы. Эта трудность объясняет, почему измерения могут сильно различаться в зависимости от результатов исследования.

| Воздух | .024 | ||

| Алюминий | 250 | ||

| Бетон | .4 — .7 | ||

| Углеродистая сталь | 54 | ||

| Изоляция из минеральной ваты | .04 | ||

| Фанера | .13 | ||

| Кварц | Стекло | ||

| Сосна | .12 | ||

| Эпоксидная смола, армированная углеродным волокном | 24 |

Поскольку углеродное волокно имеет множество вариаций, невозможно точно определить теплопроводность.Специальные типы углеродного волокна были специально разработаны для обеспечения высокой или низкой теплопроводности. Также предпринимаются попытки улучшить эту функцию.

Общество информации о материалах имеет страницу о «графите» AKA Carbon Fiber

9- Низкий коэффициент теплового расширения

Это мера того, насколько материал расширяется и сжимается при повышении или понижении температуры.

Единицы измерения указаны в дюймах / дюймах градусах F. Как и в других таблицах, единицы измерения не так важны, как сравнение.

| Сталь | 7 |

| Алюминий | 13 |

| Кевлар | 3 или ниже |

| Углеродное волокно | 2 или менее Мин. 8 |

| Стекловолокно | 7-8 |

| Латунь | 11 |

Углеродное волокно может иметь широкий диапазон CTE, от -1 до 8+, в зависимости от измеренного направления, переплетения ткани, материал-предшественник, на основе пэка (высокая прочность, более высокий КТР) или на основе пека (высокий модуль / жесткость, более низкий КТР).

При достаточно высокой мачте разница в коэффициентах теплового расширения различных материалов может немного изменить натяжение буровой установки.

Низкий коэффициент теплового расширения делает углеродное волокно подходящим для применений, где малые движения могут быть критичными. Одно из таких приложений — телескоп и другое оптическое оборудование.

10-11-12 Неядовит, биологически инертен, проницаем для рентгеновских лучей

Это качество делает углеродное волокно полезным в медицине. Использование протезов, имплантатов и восстановления сухожилий, рентгеновские аксессуары, хирургические инструменты — все это находится в стадии разработки.

Углеродные волокна, хотя и не ядовиты, могут вызывать сильное раздражение, поэтому необходимо ограничить длительное незащищенное воздействие. Однако эпоксидная или полиэфирная матрица может быть токсичной, поэтому необходимо соблюдать осторожность.

13- Углеродное волокно относительно дорого

Хотя он предлагает исключительные преимущества прочности, жесткости и снижения веса, его стоимость является сдерживающим фактором. Если преимущество в весе не является исключительно важным, например, в аэронавтике или гонках, оно часто не стоит дополнительных затрат.Дополнительным преимуществом является низкая потребность в обслуживании углеродного волокна.

Трудно количественно охарактеризовать круто и модно. Углеродное волокно имеет ауру и репутацию, которые заставляют потребителей платить больше за то, чтобы иметь его.

Возможно, вам понадобится меньше его по сравнению со стекловолокном, и это может быть экономией.

Fiber Glast Real Carbon Fiber Fabric — 3K, 2 X 2 — Twill Weave — рулон 1 ярд

Noahs поставляет углеродное волокно и стеклоткань любителям судостроения, загляните в их онлайн-каталог и сравните цены.(Канадский магазин)

14- Углеродные волокна хрупкие

Слои волокон образованы прочными ковалентными связями. Листовые агрегаты легко допускают распространение трещин. Когда волокна изгибаются, они выходят из строя при очень низкой деформации. Другими словами, углеродное волокно не сильно изгибается перед тем, как выйти из строя.

Влияние изменения соотношения углеродного волокна и матрицы

15- Углеродное волокно еще не предназначено для любительской техники.

Чтобы максимально улучшить характеристики углеродного волокна, необходимо достичь относительно высокого уровня технического совершенства.Дефекты и пузырьки воздуха могут существенно повлиять на производительность. Обычно требуются автоклавы или вакуумное оборудование. Формы и оправки также являются основными расходами.

Успех любой любительской конструкции из углеродного волокна будет тесно связан с мастерством и вниманием.

Вот ссылка на видео на YouTube от Easy Composite Ltd. о различных методах использования углеродного волокна. У них есть ряд обучающих видео.

Эта статья находится в разработке.Я буду продолжать добавлять информацию и уточнять текст по мере изучения темы. Информация, которую я представил, получена из различных источников. Я пытался проверить это, когда мог. Я стараюсь использовать «надежные источники», такие как данные производителя, исследовательские работы или университетские статьи. Я также полагаюсь на Википедию для обзора.

Хорошая статья из Университета Теннесси о производстве углеродного волокна.

Кристина.

напишите мне, если вы обнаружите ошибки, я исправлю их, и мы все выиграем: Кристина

Свойства углеродного волокна | Clearwater Composites, LLC

Для новых пользователей углеродного волокна понимание свойств углеродного волокна часто является сложной задачей.Для некоторых это загадочный материал. Вот почему мы здесь.

Clearwater Composites — эксперт в области углеродного волокна и композитных материалов. Мы разбираемся в материалах до уровня волокон и знаем, как лучше всего адаптировать конструкцию из углеродного волокна к вашим потребностям. И мы намерены обучать наших клиентов и сообщество в целом, как можно лучше, поскольку мы твердо убеждены в том, что чем больше инженеров, дизайнеров, студентов, любителей и широкой общественности узнают и поймут об углеродном волокне, тем больше получит более широкое распространение.

Углеродное волокно с направленной зависимостью — анизотропное

При выборе изделия из углеродного волокна или при проектировании с использованием углеродного волокна одним из наиболее важных соображений является знание направления интересующего свойства. В отличие от металлов, углеродное волокно и композиты в целом называются анизотропными материалами. Это означает, что свойства материала зависят от направления . В качестве простой аналогии представьте себе кусок дерева.Прочность древесины зависит от ориентации волокон. Это верно в отношении углеродного волокна — прочность углеродного волокна зависит от ориентации волокна (зерна). С другой стороны, металлы, пластмассы и наиболее распространенные материалы обладают одинаковыми свойствами во всех направлениях. Их называют изотропными материалами.

Ключевые факторы при определении свойств композитов из углеродного волокна

Помимо зависимости от направления (анизотропии), существует множество других факторов, определяющих свойства углеродного волокна.Некоторые из ключевых факторов:

- Тип углеродного волокна и смолы

- Отношение волокна к смоле (количество волокна, объем волокна)

- Форма волокна — однонаправленная, ткань, тесьма, рубленая

- Ориентация волокна — схема расположения волокон

- Качество — Равномерность распределения волокон, пустот и т. Д.

Варианты дизайна — Индивидуальные характеристики

Все вышеперечисленные факторы или варианты дизайна являются уникальным преимуществом углеродного волокна и современных композитных материалов.Деталь из углеродного волокна может быть адаптирована и спроектирована для конкретного применения. Тип волокна, количество волокна, ориентация волокна и т. Д. Могут быть изменены для достижения определенных свойств, будь то по механическим причинам (прочность, жесткость) или по другим причинам, например, низкий CTE (коэффициент теплового расширения). Металлы и другие материалы не обладают этой способностью к адаптации. Например, на металлической детали единственное, что можно изменить, — это марка или сплав металла, а также его толщина или форма.Это оно.

Поскольку существуют буквально тысячи и тысячи вариантов, когда дело доходит до углеродного волокна, невозможно перечислить и объяснить все потенциальные свойства углеродного волокна.

Тем не менее, нижеприведенная таблица показана для сравнения, чтобы помочь конечному пользователю лучше понять свойства наиболее распространенных конструкций ламината изделий из углеродного волокна, продаваемых Clearwater Composites. Свойства других распространенных материалов, таких как сталь и алюминий, также показаны для сравнения.3)

Примечание: Свойства композитов из углеродного волокна зависят от направления, и указанные выше свойства действительны ТОЛЬКО для одного направления, обычно называемого продольным направлением.

Заявление об ограничении ответственности: Приведенные данные и информация должны использоваться только для сравнения. Его ни в коем случае не следует использовать для целей проектирования, поскольку фактические свойства будут варьироваться в зависимости от многих факторов, включая, помимо прочего, изменение материала, условия нагрузки, воздействие окружающей среды и другие. Конечный пользователь несет полную ответственность за обеспечение безопасности использования наших продуктов и / или информации для их приложений.

м ± 5 %

м ± 5 % м.

м.

Выравнивание способствует повышению прочности волокна на растяжение.

Выравнивание способствует повышению прочности волокна на растяжение.

Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.